Definition, Aufgaben & Hilfsmittel

Was ist Produktionsplanung?

Die Produktionsplanung ist ein Teilbereich des Produktionsmanagements. Sie umfasst die gesamte Planung der Produktionsprozesse – vom Produktangebot und Materialbedarf bis hin zur konkreten Maschinenbelegung. Wir beschreiben die einzelnen Aufgaben im Detail.

Die Produktionsplanung ist eine der Hauptaufgaben des Produktionsmanagements.

Sie umfasst die lang-, mittel- und kurzfristige Planung aller Fertigungs- und Montageprozesse in produzierenden Unternehmen.

Zu den wichtigsten Aufgaben der Produktionsplanung gehören die Planung des Produktangebots und der Produktionsmengen, die Ermittlung der benötigten Ressourcen sowie die zeitliche Einplanung von Produktionsaufträgen unter Berücksichtigung der vorhandenen Kapazitäten.

In der Praxis arbeitet die Produktionsplanung eng mit anderen Bereichen zusammen, darunter Vertrieb und Absatzplanung sowie Einkauf, Transport und Logistik.

Die Produktionsplanung geht in der Regel direkt in die Produktionssteuerung über, welche für die operative Ausführung der Planungsergebnisse zuständig ist. Beide Bereiche werden daher oft unter dem Begriff Produktionsplanung und -steuerung zusammengefasst und sind organisatorisch eng miteinander verbunden.

Aufgaben

Was sind die Aufgaben der Produktionsplanung?

Die Produktionsplanung ist eine der komplexesten Aufgaben in produzierenden Unternehmen. Mit der Komplexität des Produktsortiments, der Lieferantenbeziehungen, des Fertigungsprozesses und vielen anderen Faktoren steigt auch der Planungsaufwand erheblich.

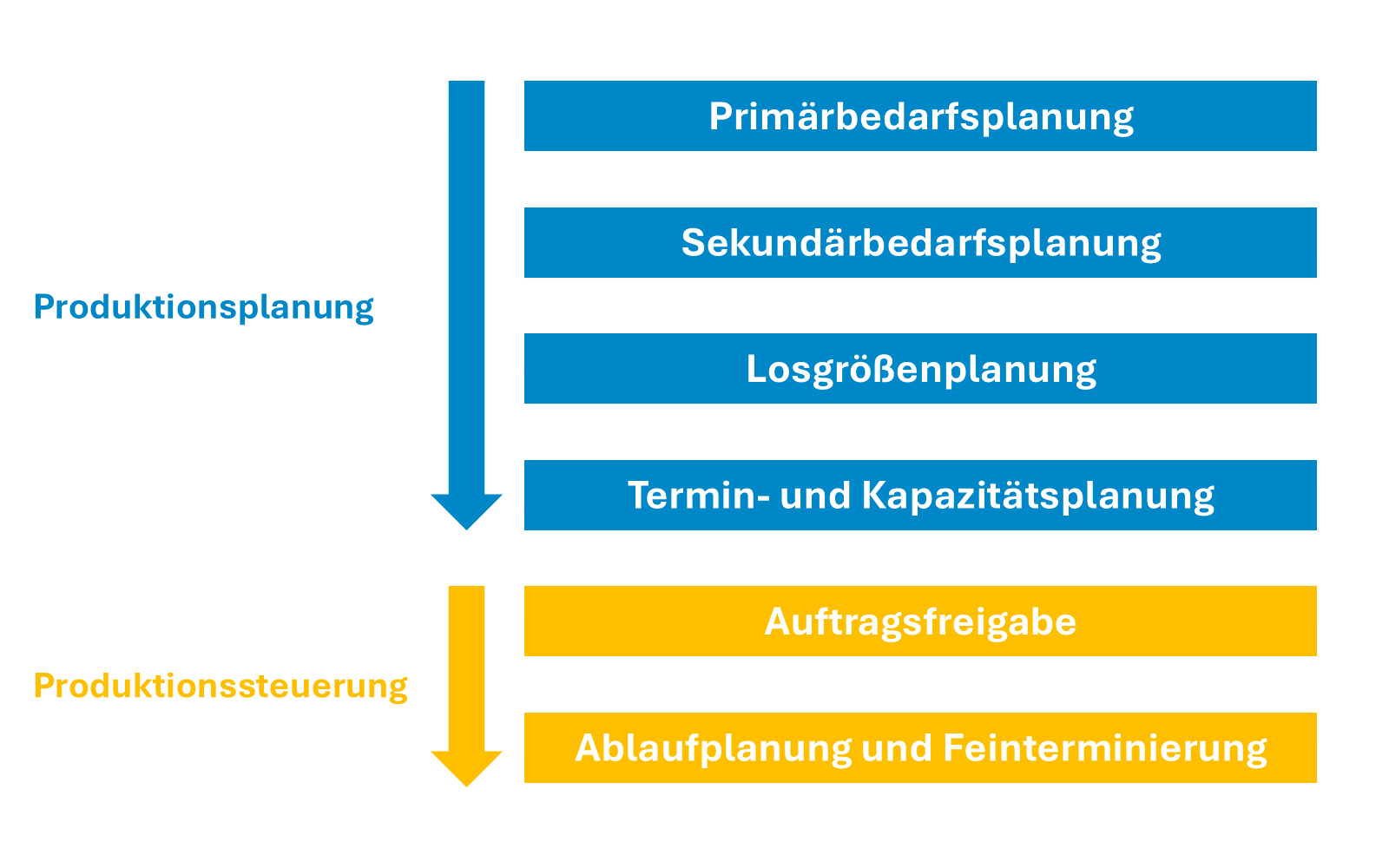

Um die Produktionsplanung zu strukturieren, wird sie in verschiedene Aufgaben unterteilt.

Durchgesetzt haben sich hierarchische Modelle, bei denen immer detailliertere Planungsschritte aufeinander folgen:

- Produktionsprogrammplanung (Primärbedarfsplanung)

- Materialbedarfsplanung (Sekundärbedarfsplanung)

- Losgrößenplanung

- Termin- und Kapazitätsplanung

Mit der Auftragsfreigabe und der Ablaufplanung schließt die Produktionssteuerung direkt an die Produktionsplanung an.

1. Produktionsprogrammplanung (Primärbedarfsplanung)

Die Produktionsprogrammplanung legt die Art und Menge der zu produzierenden Produkte (Primärbedarf) für einen bestimmten Zeitraum fest. Zum Primärbedarf zählen Endprodukte, aber auch Ersatzteile oder verkaufsfähige Baugruppen.

Die Produktionsprogrammplanung findet auf strategischer, taktischer und operativer Ebene statt:

Strategische Produktionsprogrammplanung:

Legt das langfristige Produktangebot des Unternehmens und die zu bedienenden Märkte fest. Bezieht sich auf einen Zeitraum von mehreren Jahren.

Taktische Produktionsprogrammplanung:

Befasst sich mit der konkreten Ausgestaltung des Produktsortiments und der Produktgruppen. Hier könnte z.B. ein Zeitraum von einem Jahr betrachtet werden.

Operative Produktionsprogrammplanung:

Legt die Produktionsmengen der vorhandenen Produktvarianten für einen kürzeren Zeitraum (z.B. Monat oder Quartal) fest.

Als Basis für die Erstellung des Produktionsprogramms dienen sowohl Prognoseverfahren als auch aktuelle Kundenaufträge und historische Daten.

Der exakte Ablauf der Produktionsprogrammplanung ist stark von Faktoren wie der Unternehmensgröße und der Art der produzierten Produkte abhängig. Beispielsweise bestehen große Unterschiede zwischen Unternehmen, die Produkte lagern und Unternehmen, die nur auf Auftrag produzieren.

Die folgenden Beispiele veranschaulichen, wie sich die Produktionsprogrammplanung bei unterschiedlichen Produktarten und Produktionsstrategien unterscheiden kann.

Beispielszenario 1: Automobilhersteller (Auftragsfertigung)

Ein großer Automobilhersteller könnte zunächst auf Basis von Nachfrageprognosen, früheren Verkaufsdaten und Experteneinschätzungen einen groben Vertriebsplan erstellen. Dieser wird auf vorhandene Produktionsstätten verteilt und die Planung anschließend auf Basis der Kundenaufträge konkretisiert. Am Ende steht das Produktionsprogramm, welches alle herzustellenden Endprodukte für einen bestimmten Zeitraum enthält. Daraus leiten sich dann wiederum die Fertigungsaufträge für die einzelnen Komponenten ab.

Beispielszenario 2: Lebensmittelhersteller (Lagerproduktion)

Ein Hersteller von Grundnahrungsmitteln könnte sein Produktionsprogramm dagegen vorwiegend auf die Lagerproduktion ausrichten. Basierend auf Absatzprognosen, saisonalen Nachfrageschwankungen und Lagerbeständen legt das Unternehmen fest, welche Mengen an Produkten wie Reis, Nudeln und Konserven über die nächsten Monate hergestellt werden. Der Primärbedarf wird so geplant, dass jederzeit genügend Ware auf Lager ist, um kurzfristig auf Marktnachfragen reagieren zu können.

Beispielszenario 3: Hersteller von Haushaltsgeräten (gemischte Produktion)

Ein Hersteller von Haushaltsgeräten wie Kühlschränken und Waschmaschinen könnte die Lager- und Auftragsproduktion kombinieren. Das Produktionsprogramm für Standardmodelle wird auf Basis von Verkaufsprognosen und saisonalen Trends erstellt. Gleichzeitig berücksichtigt das Unternehmen individuelle Kundenaufträge für spezielle Varianten oder Sonderanfertigungen. Das Produktionsprogramm enthält somit sowohl lagergeführte Produkte für den allgemeinen Verkauf als auch auftragsbezogene Produkte, die erst nach Bestellung gefertigt werden.

2. Materialbedarfsplanung (Sekundärbedarfsplanung)

Die Sekundärbedarfsplanung ermittelt, welche Rohstoffe, Rohteile, Zwischenprodukte, Einzelteile und Baugruppen benötigt werden, um den zuvor definierten Primärbedarf herzustellen.

Als Basis hierfür dienen Stücklisten und Arbeitspläne. Diese beinhalten genaue Informationen über die Zusammensetzung von Produkten und die zur Herstellung notwendigen Arbeitsschritte und Werkzeuge. Sie werden nach und nach in ihre einzelnen Bestandteile zerlegt, um den genauen Ressourcenbedarf abzuleiten.

Produktbestandteile können dabei sowohl selbst hergestellt als auch extern eingekauft werden.

Neben der Ermittlung des Materialbedarfs aus dem Produktionsprogramm bzw. Stücklisten, kann für bestimmte Produktbestandteile auch eine verbrauchsgesteuerte Sekundärbedarfsplanung vorgenommen werden. Hierbei werden frühere Ressourcenverbräuche betrachtet, um den Bedarf für eine Periode zu prognostizieren.

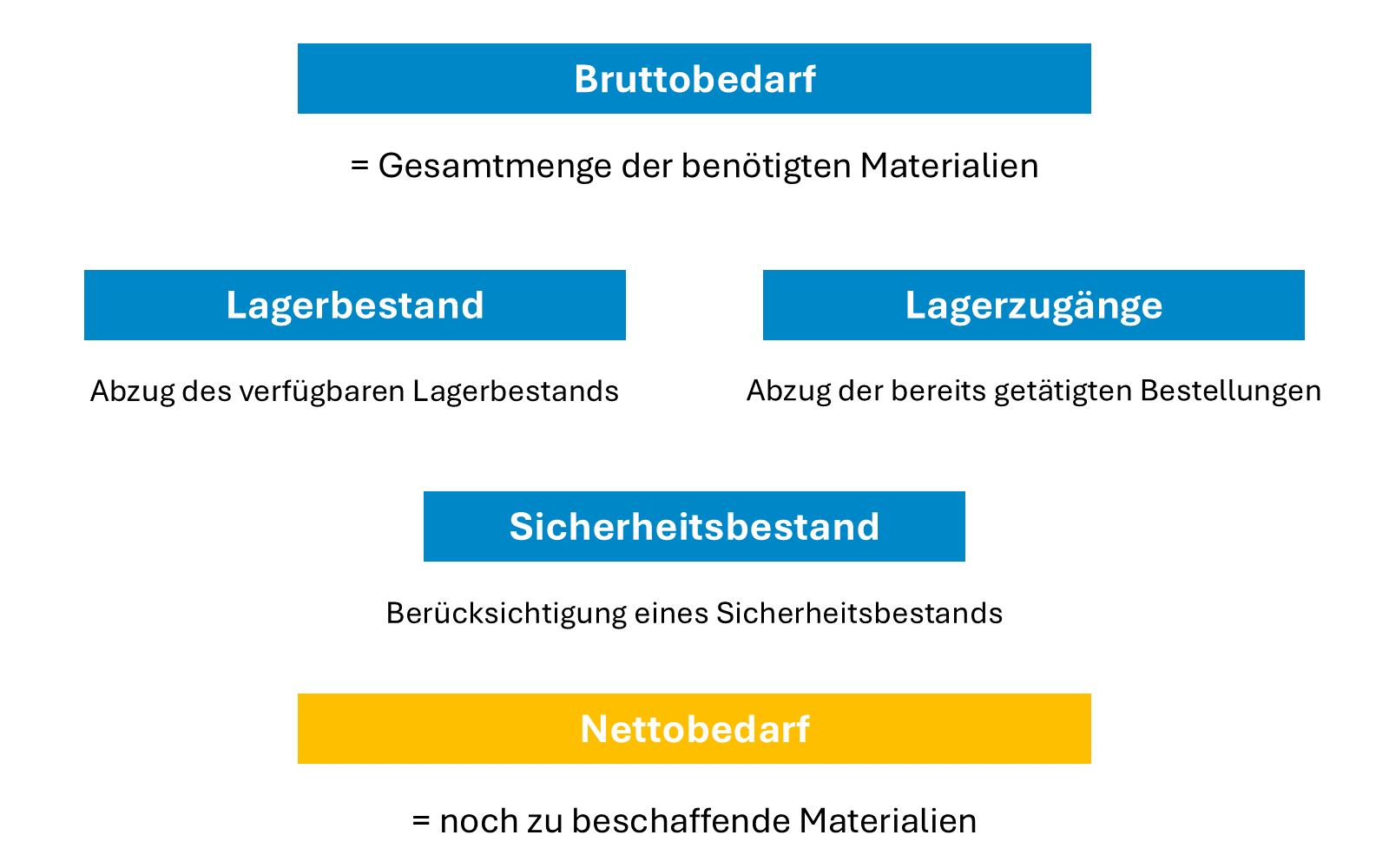

Zu berücksichtigen sind auch der bereits vorhandene Lagerbestand sowie bereits bestellte oder reservierte Materialien. Man unterscheidet daher auch zwischen Bruttobedarf (Gesamtmenge aller benötigten Materialien und Komponenten) und Nettobedarf (noch zu beschaffende Materialien und Komponenten).

Der für eine Periode benötigte Sekundärbedarf wird zu Losen zusammengefasst, die festlegen, in welchen Mengen die Materialien bestellt oder selbst hergestellt werden (siehe Losgrößenplanung).

Auf Basis der ermittelten Bedarfe werden entweder Fertigungsaufträge (wenn Produktbestandteile selbst hergestellt werden) oder Beschaffungsaufträge generiert.

Auch der zu erwartende Produktionsausschuss muss in der Materialbedarfsplanung berücksichtigt werden.

3. Losgrößenplanung

Die Losgrößenplanung bestimmt, wieviele Produkte oder Produktbestandteile zusammen hergestellt oder bestellt werden sollen, d.h. zu einem Fertigungslos oder Beschaffungslos zusammengefasst werden.

Die optimale Losgröße ist von verschiedenen Faktoren abhängig. Kleinere Fertigungslose können dazu führen, dass Maschinen häufiger umgerüstet oder gereinigt werden müssen. Größere Lose können dagegen zu höheren Lagerkosten führen. Bei Beschaffungslosen müssen Faktoren wie Mindestbestellmengen und Lieferzeiten berücksichtigt werden.

Je nach Unternehmens- und Marktsituation können Losgrößen im Zeitverlauf relativ konstant bleiben oder regelmäßig an die Nachfrage angepasst werden (u.a. mithilfe mathematischer Modelle).

4. Termin- und Kapazitätsplanung

Die Termin- und Kapazitätsplanung setzt sich im Wesentlichen aus zwei Schritten zusammen: Der Durchlaufterminierung und der Kapazitätsplanung.

Durchlaufterminierung:

Im Rahmen der Durchlaufterminierung werden frühestmögliche und spätestmögliche Termine für Fertigungsaufträge ermittelt – zunächst vorläufig und ohne Berücksichtigung der Kapazitäten. Dafür gibt es mit der Vorwärtsterminierung und der Rückwärtsterminierung zwei mögliche Methoden.

Bei der Vorwärtsterminierung wird mit dem frühestmöglichen Startzeitpunkt begonnen und davon ausgehend der frühestmögliche Endzeitpunkt ermittelt. So können Unternehmen prüfen, ob Aufträge rechtzeitig fertiggestellt werden können oder Pufferzeiten identifizieren.

Bei der Rückwärtsterminierung gehen Unternehmen von einem festgelegten Liefertermin aus und ermitteln von dort aus (rückwärts) die benötigte Zeit für jeden Produktionsschritt. Hierzu werden Arbeitspläne herangezogen, die die einzelnen Schritte zur Fertigung eines Produkts beinhalten. Ziel ist die Ermittlung eines spätestmöglichen Startzeitpunkts, um Lagerbestände und Kapitalbindung zu minimieren und gleichzeitig die vereinbarten Liefertermine einzuhalten. Jedoch können Störungen und unvorhergesehene Ereignisse schnell dazu führen, dass sich die Fertigstellung des gesamten Auftrags verzögert.

Kapazitätsplanung:

Anschließend wird das Ergebnis der Durchlaufterminierung mit den vorhandenen Kapazitäten abgeglichen, darunter Anlagen und Personal. Wird die vorhandene Kapazität überschritten oder nicht genug ausgelastet, können Maßnahmen ergriffen werden. Möglich sind z.B. Terminverschiebungen, die Anpassung von Losgrößen oder die Beschaffung zusätzlicher Kapazitäten.

Das Ergebnis der Termin- und Kapazitätsplanung ist in der Regel eine grobe Terminplanung für einen Zeitraum von einem bis wenigen Monaten.

Auftragsfreigabe

Die Auftragsfreigabe wird bereits dem Bereich Produktionssteuerung innerhalb der Produktionsplanung und -steuerung zugeordnet und schließt unmittelbar an die zuvor beschriebenen Schritte der Produktionsplanung an.

Hier wird für einen kürzeren Planungshorizont (z.B. 1-2 Wochen) geprüft, ob die Materialien, Betriebsmittel und Arbeitskräfte vorhanden sind, um die in diesen Zeitraum fallenden Fertigungsaufträge auszuführen.

Ist dies der Fall, wird ein Auftrag freigegeben, die benötigten Unterlagen erstellt und Ressourcen reserviert.

Ablaufplanung und Feinterminierung

Im nächsten Schritt erfolgt die möglichst optimale Aufteilung der freigegebenen und bisher nur grob terminierten Aufträge auf die verfügbaren Bearbeitungsstationen. Ziel ist es, eine möglichst hohe Kapazitätsauslastung zu erreichen, Termine einzuhalten und Wartezeiten zu reduzieren.

Bei der Maschinenbelegung werden auch Faktoren wie Maschinenkosten berücksichtigt. So könnten z.B. kostengünstige, aber langsamere Maschinen priorisiert werden, wenn anderenfalls Wartezeiten entstehen würden.

Das Ergebnis der Ablaufplanung ist schließlich die genaue Terminplanung.

Optimieren Sie Ihre Produktion mit manubes

manubes bietet eine zentrale Plattform für Produktionsdatenmanagement, Visualisierung und workflow-basierte Prozessautomatisierung.

Unternehmen erhalten Zugriff auf innovative Werkzeuge zur Entwicklung eigener Lösungen in den Bereichen Produktionsplanung, Produktionssteuerung und Produktionsüberwachung.

Software

Praktische Umsetzung – Software in der Produktionsplanung

Schon seit Jahrzehnten wird die Produktionsplanung durch spezialisierte Softwaresysteme unterstützt. Viele Aufgaben, die früher auf Papier durchgeführt wurden, lassen sich heute mithilfe geeigneter Software leicht digitalisieren. Beispiele sind die digitale Verwaltung von Stücklisten und Arbeitsplänen oder softwaregestützte Simulationen in der Kapazitätsplanung.

Viele Maßnahmen zur Produktionsoptimierung zielen auf die Verbesserung der Planungsprozesse ab, da diese großen Einfluss auf Kosten, Durchlaufzeiten und Ressourceneffizienz nehmen. So bieten z.B. Workflow-Tools Möglichkeiten zur Automatisierung manueller Arbeitsschritte.

Auch neue Technologien wie Künstliche Intelligenz bieten das Potenzial für weitere Innovationen in der Produktionsplanung – vor allem in der Feinplanung in komplexen Produktionsumgebungen, wo die Anzahl der Einflussfaktoren schnell unüberschaubar wird. Algorithmen können hier Planungsaufgaben lösen, die manuell nicht möglich wären.

Im Folgenden stellen wir die wichtigsten Softwareanwendungen in der Produktionsplanung vor:

Enterprise Resource Planning (ERP-Systeme)

Das ERP-System ist in vielen Unternehmen das vermutlich wichtigste Hilfsmittel in der Produktionsplanung. Es verwaltet die Ressourcen eines Unternehmens abteilungsübergreifend. Dazu zählen finanzielle Ressourcen, Personal und Material, aber auch das gesammelte Wissen des Unternehmens aus Bereichen wie Produktentwicklung, Marketing & Vertrieb oder Qualitätsmanagement.

Da viele dieser Daten an verschiedenen Stellen in der Produktionsplanung benötigt werden, wird das ERP-System zu einer Schnittstelle für die Koordination zwischen verschiedenen Unternehmensbereichen – und damit zu einem unverzichtbaren Tool für Planungsteams.

ERP-Systeme integrieren Daten aus Einkauf, Vertrieb, Lager und anderen Bereichen und liefern damit die Datenbasis, auf der die Produktionsplanung aufbaut. Dazu kommen viele Funktionen und Module zur Unterstützung von Planungsaufgaben.

In der Praxis sind ERP-Systeme oft modular aufgebaut, wobei sich die konkrete Funktionalität von Branche zu Branche unterscheiden kann.

Die wichtigsten Funktionen eines ERP-Systems in der Produktionsplanung:

- Verwaltung von Stücklisten, Arbeitsplänen, Rezepturen und ähnlichen Dokumenten

- Verwaltung von Materialbeständen / Lagerbeständen (auch Produkte)

- Werkzeuge zur Ermittlung des Primärbedarfs

- Werkzeuge zur Ermittlung des Sekundärbedarfs, Einbeziehung von aktuellen Bestellungen und Lagerbeständen zur Berechnung des Nettobedarfs.

- Durchführung von Bestellungen

- Generierung und Verwaltung sämtlicher Produktionsaufträge und Reservierung benötigter Ressourcen

- Werkzeuge für die Vorwärts- und Rückwärtsterminierung von Aufträgen

- Personalverwaltung

- Belegungsplanung für Maschinen, Werkzeuge und Arbeitsstationen

- Kostenkalkulation (u.a. Berücksichtigung von Materialkosten, Maschinenstundensätzen, Personalkosten)

- Betriebsdatenerfassung

- Überwachung, Meldungen und Reporting

Für viele der oben genannten ERP-Funktionen existieren spezialisierte Softwaresysteme, deren Funktionalität oft über die des ERP-Systems hinausgeht. Beispiele sind Product Data Management (PDM) und Product Lifecycle Management (PLM) zur Verwaltung von Produktdaten, Systeme zur Planung und Dokumentation von Wartungen oder Software für das Personalmanagement. Investitionen in solche Systeme können Vorteile bringen, wenn diese Funktionen abdecken, die besonders wichtig für das Unternehmen sind (z.B. Wartungssoftware bei besonders anlagenintensiven Unternehmen) und sinnvoll in bestehende Strukturen integriert werden können.

Konkrete Beispiele für ERP-Werzeuge in der Produktionsplanung:

- Automatische Reservierung von Maschinen und Werkzeugen bei der Erstellung oder Freigabe von Produktionsaufträgen

- Grafische Belegungspläne und Einplanung von Aufträgen per Drag-and-Drop

- Versenden von Anfragen an mehrere Lieferanten zur Einholung von Angeboten und anschließende Umwandlung in Einkaufsaufträge

- Automatische Bestandsüberwachung und Nachbestellung bei Unterschreitung eines Mindestbestands

- Rückverfolgung bestimmter Chargen und Seriennummern

PPS-Systeme

Ein PPS-System (Produktionsplanungs- und Steuerungssystem) unterstützt die verschiedenen Schritte der Produktionsplanung- und Steuerung mit spezialisierten Funktionen. In vielen Unternehmen sind PPS-Systeme in das ERP-System integriert, können aber auch als eigenständige Softwaresysteme eingesetzt werden. In jedem Fall erfolgt eine enge Verknüpfung mit dem ERP-System zur Koordination der Produktionsplanung mit den Unternehmensressourcen.

Ein PPS-System unterstützt in der Regel alle Schritte der Produktionsplanung und -steuerung, die wir im Abschnitt Aufgaben beschrieben haben.

Beispiele für PPS-Funktionen:

Umfangreiche

Datenverwaltung

Stücklisten und Arbeitspläne, Bestände, Instandhaltung etc.

Primärbedarfs-

planung

Prognosewerkzeuge, Verarbeitung von Kundenaufträgen

Sekundärbedarfs-

planung

Materialbedarfsermittlung aus Stücklisten, Prognosen auf Basis früherer Verbräuche

Losgrößenplanung

Optimierungstools für Losgrößen, Berücksichtigung verschiedener Faktoren

Beschaffung

Planung, Verwaltung und Durchführung von Bestellungen

Termin und

Kapazitätsplanung

Vorwärts- oder Rückwärtsterminierung von Aufträgen, Kapazitätsabgleich, Konfliktbehebung

Auftragsfreigabe

Prüfung von Kapazitäten, Reservierung von Ressourcen, Bereitstellung von Auftragsdokumenten

Feinterminierung

Verteilung von Produktionsaufträgen auf Maschinen

Auftragsüberwachung

Monitoring des Auftragsfortschritts, Meldungen und Visualisierung

Manufacturing Execution Systems (MES)

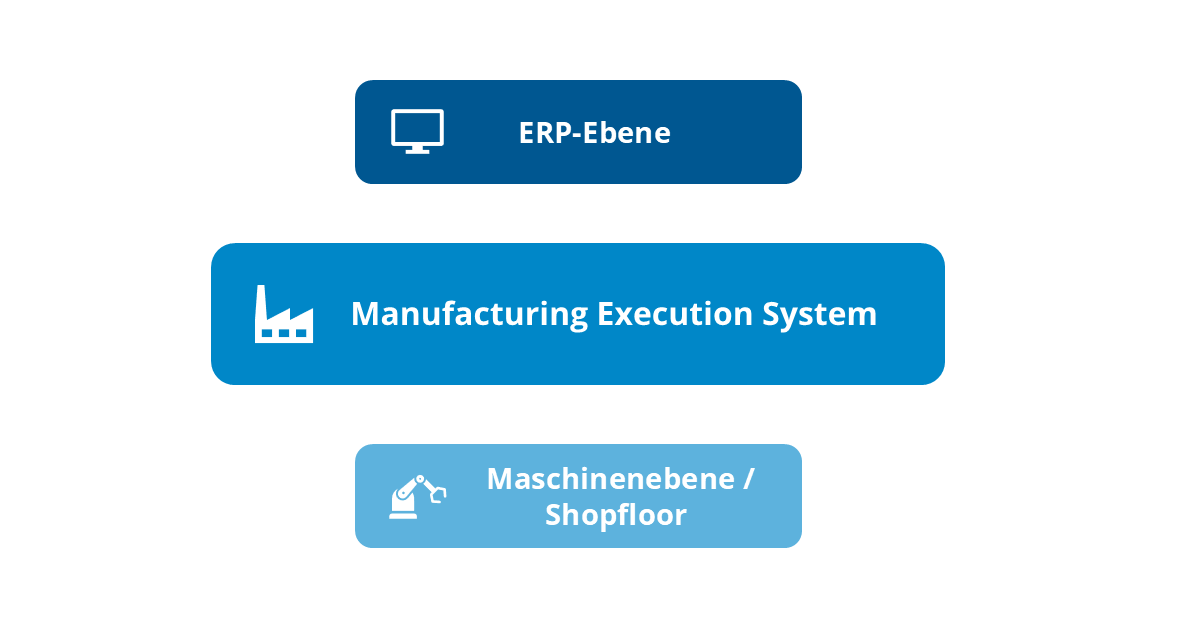

Auch Manufacturing Execution Systems (MES) spielen in der Produktionsplanung eine Rolle, vor allem aber für die unmittelbar anschließende Produktionssteuerung und Produktionsüberwachung.

Häufig dient das MES als Schnittstelle zwischen der Planungsebene (ERP) und der Produktionsebene. So können z.B. Produktionsaufträge aus dem ERP-Systeme für die Freigabe und die genauere Belegungsplanung an das MES übermittelt werden.

Das MES ist damit für die Feinplanung auf Werksebene zuständig. Es ermöglicht die genaue Verteilung von Aufträgen auf Maschinen und die Zuweisung von Personal und Werkzeugen. Hierbei wird vor allem das Ziel einer optimalen Auslastung der vorhandenen Kapazitäten verfolgt.

Im Gegensatz zum ERP-System, welches auf einer höheren Ebene arbeitet und Daten aus verschiedenen Unternehmensbereichen zusammenführt, verfügt ein MES über genauere Informationen über den aktuellen Stand in der Produktion. Ein Grund dafür ist die produktionsnahe Maschinendatenerfassung, die das MES mit Informationen über Maschinenlaufzeiten, Materialverbrauch oder den Produktionsfortschritt versorgt.

MES-Systeme bieten somit die Möglichkeit, sehr kurzfristig auf Abweichungen im Produktionsprozess zu reagieren.

MES und ERP müssen über geeignete Schnittstellen verfügen, die den beidseitigen Datenaustausch möglich machen. Während das ERP-System die Ergebnisse der gröberen Produktionsplanung an das MES übermittelt, liefert dieses u.a. Rückmeldungen zum Produktionsfortschritt an das ERP-System. In der Praxis erfolgt der Datenaustausch häufig über entsprechende APIs oder den OPC UA-Kommunikationsstandard.

Andere Softwaresysteme in der Produktionsplanung

Wie genau die Aufgaben der Produktionsplanung in einem konkreten Unternehmen aussehen, ist von vielen Faktoren abhängig: Unternehmensgröße, Produktarten, Fertigungsverfahren, Anlagenausstattung und regulatorische Vorgaben sind nur einige Beispiele.

In jedem Fall ist die Koordination mit internen Abteilungen und externen Partnern notwendig.

Spezialisierte Softwaresysteme können an verschiedenen Stellen ansetzen, um einzelne Bereiche und Abläufe in der Produktionsplanung zu optimieren.

Advanced Planning and Scheduling (APS-Systeme):

APS-Systeme unterstützen die Termin- und Kapazitätsplanung durch erweiterte Funktionen. Unter Einbeziehung verschiedener Faktoren können dabei z.B. verschiedene Planungsszenarien simuliert werden. Ziel ist es, mithilfe von Algorithmen eine bessere Einplanung von Aufträgen zu erreichen.

Supply Chain Management (SCM-Systeme):

SCM-Systeme steuern die gesamte Lieferkette und decken damit sowohl die Zusammenarbeit mit Zulieferern als auch die Auslieferung der fertigen Produkte ab. SCM-Systeme unterstützen die Produktionsplanung daher vor allem im Bereich der Materialbeschaffung. Durch eine verbesserte Koordination mit Zulieferern sollen Kapazitätsengpässe vermieden und Lieferzeiten optimiert werden.

Analyse- und Reporting-Tools:

Auch Anwendungen im Bereich Datenanalyse und Business Intelligence (BI) unterstützen die Produktionsplanung, indem sie bspw. Kennzahlen zur Produktionsleistung oder Kapazitätsauslastung zur Verfügung stellen (siehe z.B. OEE). Diese können wiederum als Grundlage für strategische Entscheidungen dienen, u.a. in der langfristigeren Primärbedarfsplanung.

Fazit

Zusammenfassung und häufig gestellte Fragen zur Produktionsplanung

Die Produktionsplanung umfasst vor allem in größeren Unternehmen ein riesiges Aufgabengebiet, das sich über mehrere Unternehmensbereiche erstreckt. Zur Strukturierung wurden u.a. hierarchische Modelle entwickelt, welche die Produktionsplanung in aufeinander aufbauende Teilaufgaben gliedern (siehe Teilaufgaben der Produktionsplanung).

Die genaue Ausgestaltung der einzelnen Schritte ist von Faktoren wie den produzierten Produkten oder der Größe und Struktur des Unternehmens abhängig. Zur Unterstützung kommen verschiedene Softwaresysteme zum Einsatz, wobei die Kombination aus ERP, integrierten PPS-Modulen und MES häufig den Kern der Produktionsplanung bildet.

Die gezielte Digitalisierung und Optimierung der Produktionsplanung ist eine Möglichkeit, Produktionskosten langfristig zu senken und Engpässe, Terminkonflikte oder Ineffizienzen zu vermeiden.

FAQ: Häufig gestellte Fragen zur Produktionsplanung

- Was ist Produktionsplanung?

- In welchem Verhältnis stehen Produktionsplanung und Produktionssteuerung?

- Was sind die Aufgaben der Produktionsplanung?

- Was sind die größten Herausforderungen in der Produktionsplanung?

- Was sind Zielkonflikte in der Produktionsplanung?

- Wie kann die Produktionsplanung optimiert werden?

- Wie profitieren Unternehmen von einer optimierten Produktionsplanung?

- Welche Software wird in der Produktionsplanung verwendet?

Was ist Produktionsplanung?

Die Produktionsplanung ist ein Teilbereich innerhalb des Produktionsmanagements, der für die Planung sämtlicher Produktionsprozesse zuständig ist, einschließlich Mengen-, Material-, Kapazitäts- und Personalplanung.

In welchem Verhältnis stehen Produktionsplanung und Produktionssteuerung?

Produktionsplanung und Produktionssteuerung werden oft unter dem Begriff Produktionsplanung und -steuerung (PPS) zusammengefasst, da die Aufgaben der Produktionssteuerung direkt auf die Produktionsplanung folgen.

Was sind die Aufgaben der Produktionsplanung?

Gängige Modelle teilen die Produktionsplanung in mehrere aufeinanderfolgende Aufgaben ein. Mit jeder Aufgabe steigt der Detaillierungsgrad der Planung, während gleichzeitig ein immer kürzerer Zeithorizont betrachtet wird. Zu den Aufgaben zählen die Produktionsprogrammplanung/Primärbedarfsplanung, die Materialbedarfsplanung/Sekundärbedarfsplanung, die Losgrößenplanung, die Durchlaufterminierung und die Kapazitätsplanung.

Was sind die größten Herausforderungen in der Produktionsplanung?

Faktoren wie Produktvielfalt, kürzere Produktlebenszyklen und mehrstufige Fertigungsprozesse erhöhen die Komplexität der Produktionsplanung. Je nach Unternehmen können auch individuelle Kundenaufträge eine häufige Anpassung der Planung erfordern, z.B. beim Materialbedarf oder bei Rüstzeiten. Produktionsplaner müssen zudem Nachfrage- und Lieferketten-Volatilität berücksichtigen und schnell auf Engpässe oder Störungen reagieren können.

Was sind Zielkonflikte in der Produktionsplanung?

Zielkonflikte entstehen in der Produktionsplanung, wenn das Verbessern einer Kennzahl eine andere verschlechtern würde. Eine hohe Maschinenauslastung sorgt beispielsweise für Warteschlangen und verringert damit die Durchlaufzeit. Niedrige Lagerbestände minimieren Lagerkosten und Kapitalbindung, können aber zu Lieferengpässen führen und stehen daher mit einer hohen Termintreue im Konflikt. Unternehmen optimieren daher nicht nur ein einzelnes Ziel, sondern balancieren stets mehrere. Prioritäten werden je nach Strategie oder aktueller Lage gesetzt.

Wie kann die Produktionsplanung optimiert werden?

Die Optimierung der Produktionsplanung zielt darauf ab, die vorhandenen Ressourcen wie Personal, Maschinen und Material optimal einzusetzen, um Kosten, Durchlaufzeiten und Liefertreue zu optimieren. Mögliche Hebel sind u.a. die Optimierung der Datenbasis und Schnittstellen zwischen Systemen, die Optimierung der internen und externen Kommunikation oder die Einführung neuer Softwaresysteme und -module für verbesserte Auswertungen und Simulationen. Optimierungsansätze wie der Kontinuierliche Verbesserungsprozess (KVP) und damit verbundene Methoden können helfen, Verbesserungspotenziale zu erkennen und umzusetzen.

Wie profitieren Unternehmen von einer optimierten Produktionsplanung?

Die Optimierung von Planungsprozessen kann an verschiedenen Stellen für Kosteneinsparungen sorgen, darunter Material-, Lager-, Transport-, Energie- und Personalkosten. Eine höhere Liefertermintreue und Produktqualität steigert zudem die Reputation des Unternehmens und seiner Marken.

Welche Software wird in der Produktionsplanung verwendet?

Zu den gängigen Softwaresystemen in der Produktionsplanung zählen ERP-Systeme, PPS-Systeme (in ERP integriert oder eigenständig) und Manufacturing Execution Systems (MES). Auch APS-Systeme (Advanced Planning and Scheduling), SCM-Systeme (Supply Chain Management) oder PLM-Systeme (Product Lifecycle Management) unterstützen die Produktionsplanung an verschiedenen Stellen. Das ERP-System bleibt jedoch das wichtigste Werkzeug und integriert zunehmend auch Funktionen spezialisierterer Softwaresysteme.

Produktvideo: Lernen Sie manubes kennen

Testen Sie manubes –

Kostenlos und unverbindlich

Testen Sie sämtliche manubes-Features in Ihrer persönlichen Cloud-Umgebung.