OEE, Ausschussquote und co.

Die wichtigsten Kennzahlen

in der Produktion

Mithilfe geeigneter Kennzahlen (KPIs) können Produktionsprozesse gezielt überwacht und Probleme, Schwächen oder Optimierungspotenziale identifiziert werden. In diesem Beitrag stellen wir acht der wichtigsten Produktionskennzahlen vor.

Definition

Was sind Produktionskennzahlen?

Produktionskennzahlen sind Leistungsindikatoren, die in der industriellen Produktion zum Einsatz kommen. Sie ermöglichen eine gezielte Überwachung und Bewertung von Produktionsprozessen – auch in sehr komplexen Produktionsumgebungen.

Produktionskennzahlen können verschiedenste Faktoren und Dimensionen messen, darunter Quantität, Qualität, Kosten und Zeit. Sie helfen dabei, nicht nur Probleme, sondern auch allgemeine Optimierungspotenziale zu identifizieren. Außerdem dienen sie zur Bewertung umgesetzter Maßnahmen und bilden die Grundlage für (Management-)Entscheidungen.

Viele Produktionskennzahlen lassen sich nicht nur innerhalb eines Unternehmens, sondern auch mit Branchenstandards vergleichen.

Key Performance Indicators (KPIs) sind spezielle Kennzahlen, welche die Erreichung unternehmerischer Ziele messen. Wenn eine bestimmte Produktionskennzahl von hoher strategischer Bedeutung für ein Unternehmen ist und ihre Maximierung/Minimierung ein übergeordnetes Ziel darstellt, kann man von einem Produktions-KPI sprechen.

Kennzahlen

Die wichtigsten Produktionskennzahlen

Im Folgenden stellen wir acht der wichtigsten Kennzahlen in der industriellen Produktion vor. Dabei erklären wir nicht nur die entsprechende Berechnungsformel, sondern gehen auch etwas tiefer auf die Bedeutung der Kennzahl für verschiedene Produktionsumgebungen und die Möglichkeiten zur Optimierung ein. Denn nicht jede Kennzahl eignet sich auch für jedes Unternehmen. Moderne Produktionsumgebungen sind nicht nur sehr komplex, sondern auch äußerst individuell.

Für ein Unternehmen, welches kurzfristig für bestimmte Großkunden produziert, ist beispielsweise die Liefertermintreue von großer Bedeutung. Unternehmen, die für den Großhandel produzieren, achten dagegen stark auf ein optimales Lagerbestandsmanagement.

In diesem Abschnitt erklären wir folgende Produktionskennzahlen:

Produktionsvolumen

Das Produktionsvolumen bezeichnet die Menge der produzierten Güter in einem bestimmten Zeitraum.

Die Kennzahl selbst ist einfach zu verstehen, doch die Bestimmung des optimalen Produktionsvolumens ist sehr komplex und von verschiedenen Faktoren abhängig.

Im Idealfall wird die Marktnachfrage durch die Produktion optimal beantwortet. Beschränkt wird das mögliche Produktionsvolumen jedoch durch die vorhandenen Kapazitäten: Produktionsanlagen, Arbeitskräfte und Logistikkapazitäten. Auch die Kostenstrukturen müssen im Detail berücksichtigt werden.

In der Praxis sollten vor allem darauf geachtet werden, dass die vorhandenen Kapazitäten optimal ausgelastet und gleichzeitig Überbestände vermieden werden.

Ausschussquote

Die Ausschussquote bezeichnet den Anteil der fehlerhaften Produkte an der produzierten Gesamtmenge.

In einigen Fällen kann Ausschuss durch Nacharbeit zu einem Produkt verarbeitet werden, welches die Qualitätsstandards erfüllt. In anderen Fällen müssen Ausschussprodukte aufgrund bestimmter Fehler vollständig aussortiert werden. In der Textilverarbeitung könnten das z.B. Materialfehler sein, in der Lebensmittelproduktion dagegen verdorbene Zutaten.

Logischerweise wollen Produktionsunternehmen ihren Aussschuss minimieren, da dieser mit hohen Kosten verbunden sein kann. Typische oder akzeptable Ausschussquoten sind zum Teil stark von der Branche und Art der produzierten Produkte abhängig.

In Branchen, die hochpräzise Komponenten herstellen, wie in der Halbleiter- und Elektronikfertigung, können schon geringfügige Abweichungen zu einem hohen Ausschuss führen. Diese Branchen haben oft relativ hohe Ausschussquoten, investieren aber stark in Technologien und Prozesse zur Vermeidung von Fehlern.

Um den Ausschuss zu minimieren, können verschiedene Maßnahmen zum Einsatz kommen:

- Qualitätskontrolle: Implementierung strenger Qualitätskontrollverfahren an verschiedenen Stellen des Produktionsprozesses

- Schulung der Mitarbeiter: Steigerung der Mitarbeiterkompetenz durch regelmäßige Schulungen in Qualitätsmanagementpraktiken und der richtigen Handhabung von Maschinen und Materialien

- Optimierung der Wartungsstrategie: Regelmäßige und/oder datengesteuerte Wartungen (Predictive Maintenance) zur Verbesserung der Präzision und Vermeidung von Maschinenabnutzung

- Optimierung des Materialmanagements: Minimierung von Materialfehlern durch Verwendung hochwertiger Rohstoffe/Komponenten und ein effektives Lagerhaltungssystem

- Datenanalyse: Erfassung und Auswertung von Produktionsdaten zur Identifizierung und Lokalisierung von Ausschussursachen

Right First Time

Right First Time ist eine besonders wichtige Kennzahl, wenn Kosten gesenkt werden sollen. Sie bezeichnet den Anteil der Produkte, die im ersten Produktionsdurchgang keine Mängel aufweisen und daher keine Nachbearbeitung erfordern.

Ein hoher Wert ist ein Indikator für eine hohe Qualität und Prozesseffizienz in der Produktion. Die Maximierung der Right First Time-Kennzahl vermeidet nicht nur Kosten durch die Minimierung von Ausschuss und Nachbearbeitungen, sondern kann auch zu einer höheren Kundenzufriedenheit führen.

Die Maßnahmen zur Maximierung der Right First Time-Kennzahl entsprechen im Großen und Ganzen denen zur Minimierung des Ausschusses (siehe Ausschussquote).

Durchlaufzeit

Die Durchlaufzeit eines Produkts bezeichnet die Zeitspanne vom Beginn der Produktion (Start des Rüstprozesses) bis zur Fertigstellung (Einlagerung) des Produkts.

Die Durchlaufzeit beinhaltet u.a. die folgenden Faktoren:

- Rüstzeiten: Vorbereitung von Anlagen zur Produktion eines bestimmten Produkts

- Wartezeiten: Zeitspannen, in der das Produkt auf den nächsten Bearbeitungsschritt wartet

- Transportzeiten: Transport des Produkts zwischen verschiedenen Stationen

- Prüf- und Kontrollzeiten: Zeit für Qualitäts- oder Sicherheitsüberprüfungen

Zur Optimierung der Durchlaufzeit sollten die oben genannten Faktoren separat erfasst und gezielt optimiert werden. Rüstzeiten lassen sich z.B. durch eine gezieltere Maschinenbelegung minimieren.

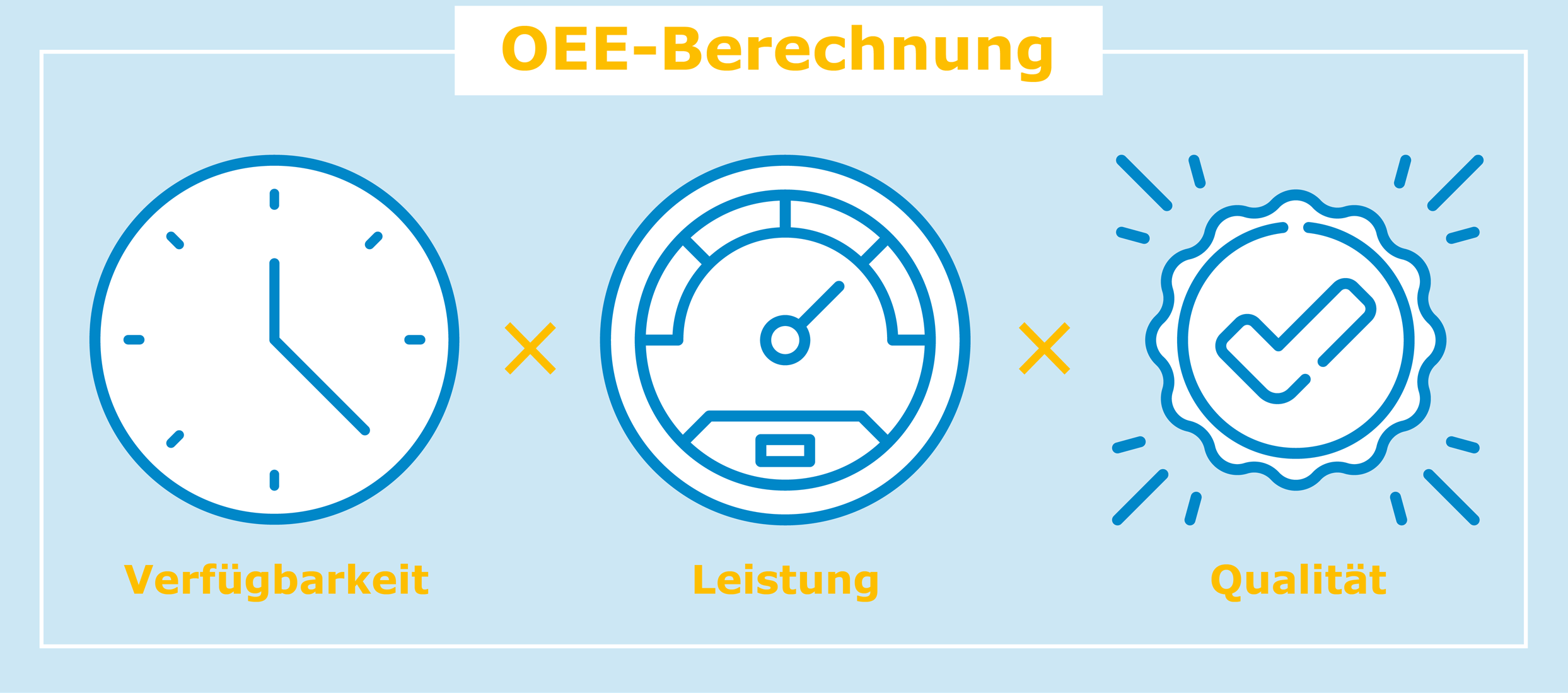

Overall Equipment Effectiveness (OEE)

Die Overall Equipment Effectiveness (OEE) zählt zu den beliebtesten Kennzahlen bei der Bewertung der Anlagenproduktivität. Sie setzt sich aus mehreren Teilfaktoren zusammen und soll genau aufzeigen, wo Produktivitätsverluste auftreten.

Die OEE wird als Prozentzahl angegeben und folgendermaßen berechnet (meist für eine einzelne Anlage):

OEE = Verfügbarkeit x Leistung x Qualität

Dabei ist die Verfügbarkeit der Anteil der tatsächlichen Produktionszeit an der geplanten Produktionszeit. Verringert wird sie durch ungeplante Ausfälle. Die Leistung ist der Anteil der produzierten Menge an der maximal möglichen Produktionsmenge. Der Qualitätsfaktor dagegen bezeichnet den Anteil der einwandfreien Produkte an der tatsächlich produzierten Menge.

Auf die genaue Definition und Berechnung der einzelnen Faktoren gehen wir in diesem Beitrag ein: Was ist OEE?

Overall Operations Effectiveness (OOE)

Die Overall Operations Effectiveness (OOE) ähnelt der OEE. Allerdings erweitert sie den Anwendungsbereich der Effizienzmessung über die einzelne Maschine oder Anlage hinaus auf die gesamte Betriebsleistung.

Während die OEE nämlich nur ungeplante Ausfälle in ihren Verfügbarkeitsfaktor mit einbezieht, werden bei der OOE auch geplante Downtimes für Wartungen, Schichtwechsel o.ä. berücksichtigt. Diese gehen in einen zusätzlichen Planungsfaktor ein, der die typische OEE-Formel erweitert.

Die Overall Operations Effectiveness (OOE) berechnet sich folgendermaßen:

OOE = Planungsfaktor x Verfügbarkeit x Leistung x Qualität

Die Faktoren Verfügbarkeit, Leistung und Qualität werden genauso berechnet wie bei der OEE (siehe Was ist OEE?). Der Planungsfaktor bezeichnet den Anteil der geplanten Produktionszeit an der Gesamtarbeitszeit.

Dabei ist die Gesamtarbeitszeit z.B. eine Schichtlänge und beinhaltet auch geplante Nicht-Produktionszeiten wie Pausen oder geplante Wartungsarbeiten.

Lagerumschlagshäufigkeit

Die Lagerumschlagshäufigkeit ist eine logistische Kennzahl mit großer Bedeutung für die Produktionsplanung. Sie misst, wie oft ein Unternehmen seinen gesamten Lagerbestand innerhalb eines bestimmten Zeitraums (üblicherweise 1 Jahr) umschlägt bzw. verkauft.

Die Kennzahl gibt Aufschluss über die Effizienz der Lagerhaltung und zeigt, wie schnell ein Unternehmen seine Produkte verkauft. Da die Lagerung von Produkten mit Kosten verbunden ist und Kapital bindet, versuchen Unternehmen, ihre Lagerbestände minimal zu halten und die Lagerumschlagshäufigkeit zu erhöhen.

Dies hat natürlich Auswirkungen auf die Planung der Produktion. Unternehmen sollten versuchen, die Nachfrage nach Produkten möglichst genau zu ermitteln und die geplanten Produktionsmengen entsprechend daran anzupassen. Weitere Maßnahmen sind die Eliminierung schwer verkaufbarer Produkte und die Schaffung einer höheren Flexibilität in der Produktion (z.B. durch moderne Technologien), um schnell auf die Marktnachfrage zu reagieren. Auch die Implementierung einer Just-in-Time-Fertigung erhöht die Lagerumschlagshäufigkeit.

Eine zu hohe Lagerumschlagshäufigkeit kann möglicherweise zu Lagerengpässen führen. Daher ist es wichtig, ein gewisses Gleichgewicht zu finden.

Die Lagerumschlagshäufigkeit kann mithilfe folgender Formeln berechnet werden:

Lagerabgänge / Durchschnittlicher Lagerbestand

oder

Jahresumsatz / Durchschnittlicher Lagerbestand

Der durchschnittliche Lagerbestand wiederum berechnet sich, indem der Anfangsbestand und Endbestand im betrachteten Zeitraum addiert und durch zwei geteilt werden. Für eine genauere Berechnung können auch monatliche Durchschnittswerte verwendet werden:

∑Monatlicher Lagerbestand / Anzahl der Monate

Die Lagerumschlagshäufigkeit kann für den gesamten Lagerbestand oder einzelne Produkt/Produktgruppen berechnet werden.

Liefertreue (On Time In Full)

Die Liefertreue zeigt auf, inwiefern Termin- und Mengenvorgaben bei der Lieferung von Gütern an einen Empfänger eingehalten werden. Sie setzt sich aus zwei Bestandteilen zusammen:

Liefertermintreue: Erfolgen die Lieferungen pünktlich?

Mengentreue: Wird die richtige Produktmenge in guter Qualität geliefert?

Bei den Terminvorgaben kann es sich sowohl um genaue Termine als auch um Zeiträume handeln. Konkrete Terminvorgaben sind z.B. in der Automobilindustrie relevant: Hier kommt es oft darauf an, dass die richtigen Komponenten genau in der richtigen Reihenfolge geliefert werden (Just-in-Sequence).

Die Liefertreue lässt sich mit der Kennzahl On Time In Full ausdrücken. Diese wird folgendermaßen berechnet:

Anzahl der rechtzeitigen und vollständigen Lieferungen / Gesamtanzahl der Lieferungen

Für Zulieferer ist On Time In Full eine der wichtigsten Kennzahlen, da die Liefertreue den Ruf des Unternehmens und damit die erhaltenen Aufträge maßgeblich beeinflusst.

Kennzahlen in der Praxis

Erhebung und Visualisierung von Produktionskennzahlen

Nachdem ein Unternehmen geeignete Produktionskennzahlen identifiziert hat, müssen diese nicht nur in regelmäßigen Abständen bestimmt bzw. berechnet, sondern auch für alle relevanten Personen und Prozesse zur Verfügung gestellt werden.

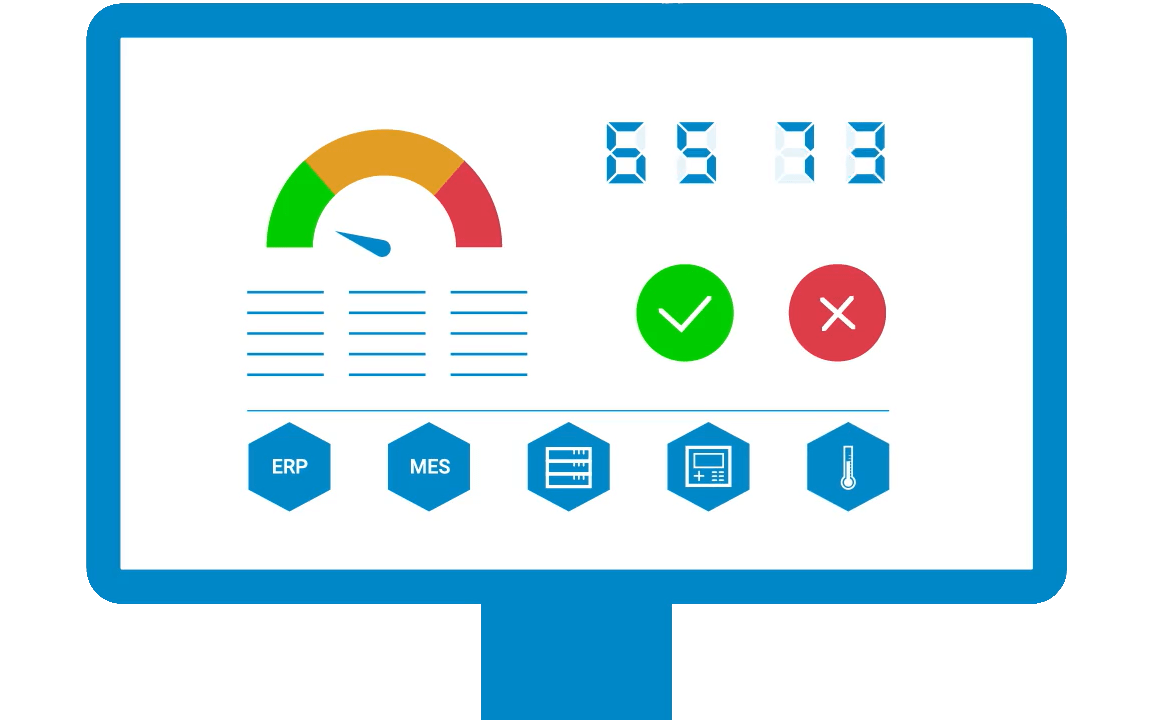

Die Berechnung komplexerer Kennzahlen wie OEE erfordert u.a. die Erfassung von (Maschinen-)Daten aus der Feldebene. Im Idealfall werden die dazugehörigen Prozesse soweit wie möglich automatisiert und standardisiert.

Auch die effektive Visualisierung von Kennzahlen spielt eine entscheidende Rolle. Um datengesteuerte Entscheidungen zu treffen und sofort auf Ereignisse zu reagieren, müssen KPIs jederzeit (idealerweise in Echtzeit) für Entscheidungsträger zugänglich sein.

Die richtige Darstellung von Produktionskennzahlen hilft dabei, Trends oder Probleme auf einen Blick zu identifizieren und Ursachen zu lokalisieren. Häufig werden dazu Trendlinien, farbliche Indikatoren und ähnliche Designelemente eingesetzt.

Auch die Darstellung auf Mobilgeräten gewinnt an Relevanz. Effektive Visualisierungen sollten orts- und geräteunabhängig abrufbar und benutzbar sein.

Mit unserer Cloud-Plattform manubes haben wir eine innovative Lösung für die Echtzeit-Visualisierung von Produktionsdaten und -prozessen entwickelt. Mit manubes können Daten aus verschiedensten Quellen automatisiert erfasst und in der Cloud strukturiert werden. Die gesammelten Daten lassen sich nicht nur in Form von dynamischen und vollständig responsiven Echtzeit-Dashboards darstellen, sondern auch im Rahmen automatisierter Workflows weiterverarbeiten. Über interaktive Elemente wie Buttons und Formulare können Teams mit entsprechenden Berechtigungen direkt in Produktionsprozesse eingreifen und die Produktion aus der Cloud heraus steuern.

Als Cloud-Plattform bietet manubes weltweiten und geräteunabhängigen Zugriff per Webbrowser und zeichnet sich durch eine einfache Bedienung sowie ein umfangreiches Sicherheitskonzept aus.

Digitales Produktionsmanagement in der Cloud

Mit manubes können Produktionsprozesse gezielt automatisiert und sämtliche Bereiche einer Produktion in Echtzeit visualisiert werden.

Die manubes-Plattform bietet weltweiten Zugriff per Webbrowser, eine intuitive Bedienung und maximale Sicherheit für Produktionsdaten.

Lernen Sie manubes kennen!

manubes bringt das industrielle Produktionsmanagement in die Cloud: Unsere innovative Plattform bietet spezialisierte Werkzeuge zur Anbindung von Produktionssystemen, Verwaltung und Visualisierung von Produktionsdaten sowie zur Automatisierung von Produktionsprozessen. manubes-Nutzer profitieren von einer leistungsfähigen Infrastruktur, weltweitem Zugriff und maximaler Sicherheit.