Overall Equipment Effectiveness

Was ist OEE?

Die Overall Equipment Effectiveness (OEE) ist eine wichtige Kennzahl in der industriellen Produktion, mit der die Produktivität von Anlagen gemessen und Verluste in einzelnen Bereichen aufgedeckt werden können. In diesem Beitrag erfahren Sie alles Wichtige zur Bedeutung, Berechnung und Interpretation der OEE.

Definition

Was ist die OEE?

OEE ist die Abkürzung für Overall Equipment Effectiveness (deutsch: Gesamtanlageneffektivität). Dabei handelt es sich um eine der wichtigsten Kennzahlen in der industriellen Produktion.

Die OEE wird in Prozent angegeben und soll aufzeigen, wie produktiv eine Produktionsanlage (bzw. eine Produktionslinie oder ein ganzer Standort) arbeitet.

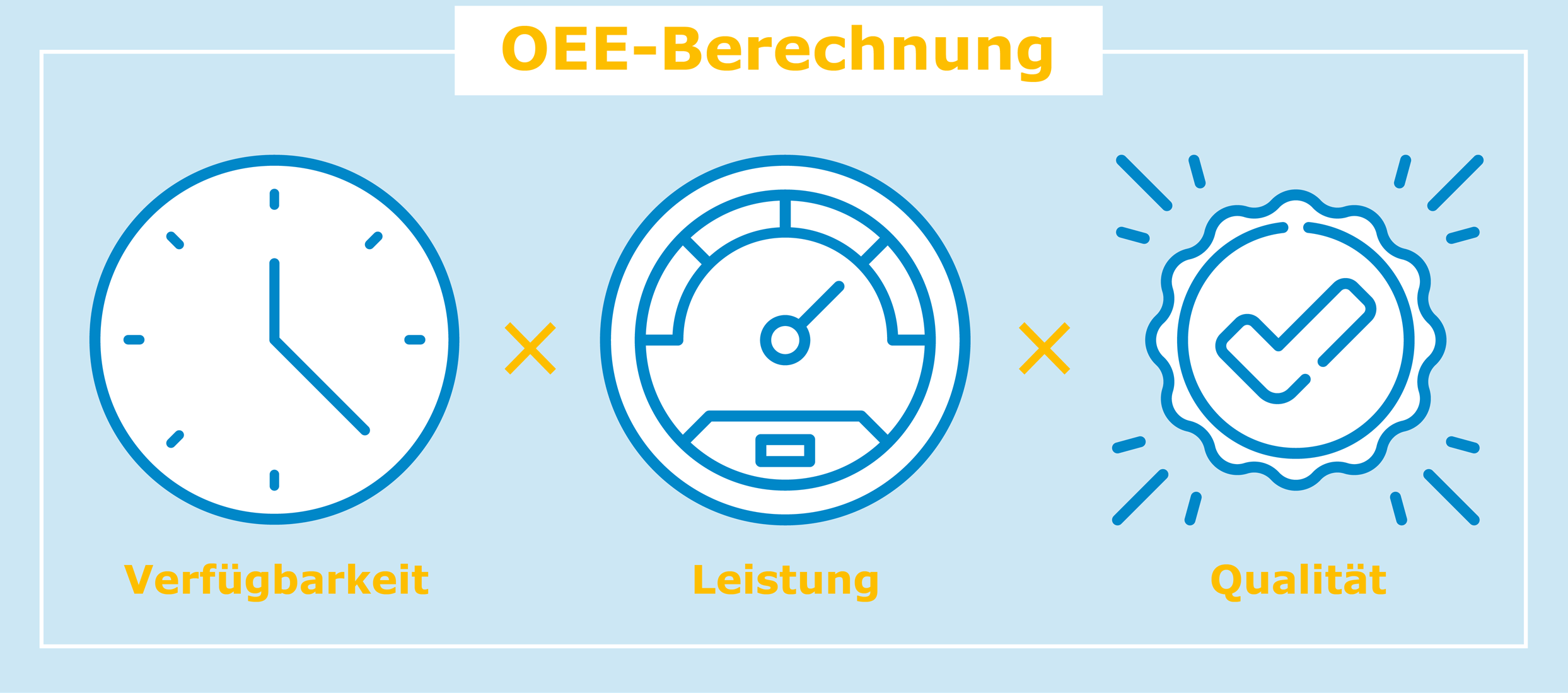

Sie setzt sich aus den drei Faktoren Verfügbarkeit, Leistung und Qualität zusammen, die ebenfalls in Prozent erfasst werden. Diese drei Faktoren werden miteinander multipliziert, um die OEE zu bilden.

Die OEE und ihre Teilfaktoren dienen als wichtiges Kontrollinstrument im Produktionsmanagement bzw. in der Produktionsüberwachung. Richtig eingesetzt, können Unternehmen erkennen, an welchen Stellen im Produktionsprozess Zeit- oder Qualitätsverluste auftreten. Dazu müssen jedoch die benötigten Daten definiert, erfasst und die resultierenden OEE-Werte richtig dargestellt und interpretiert werden.

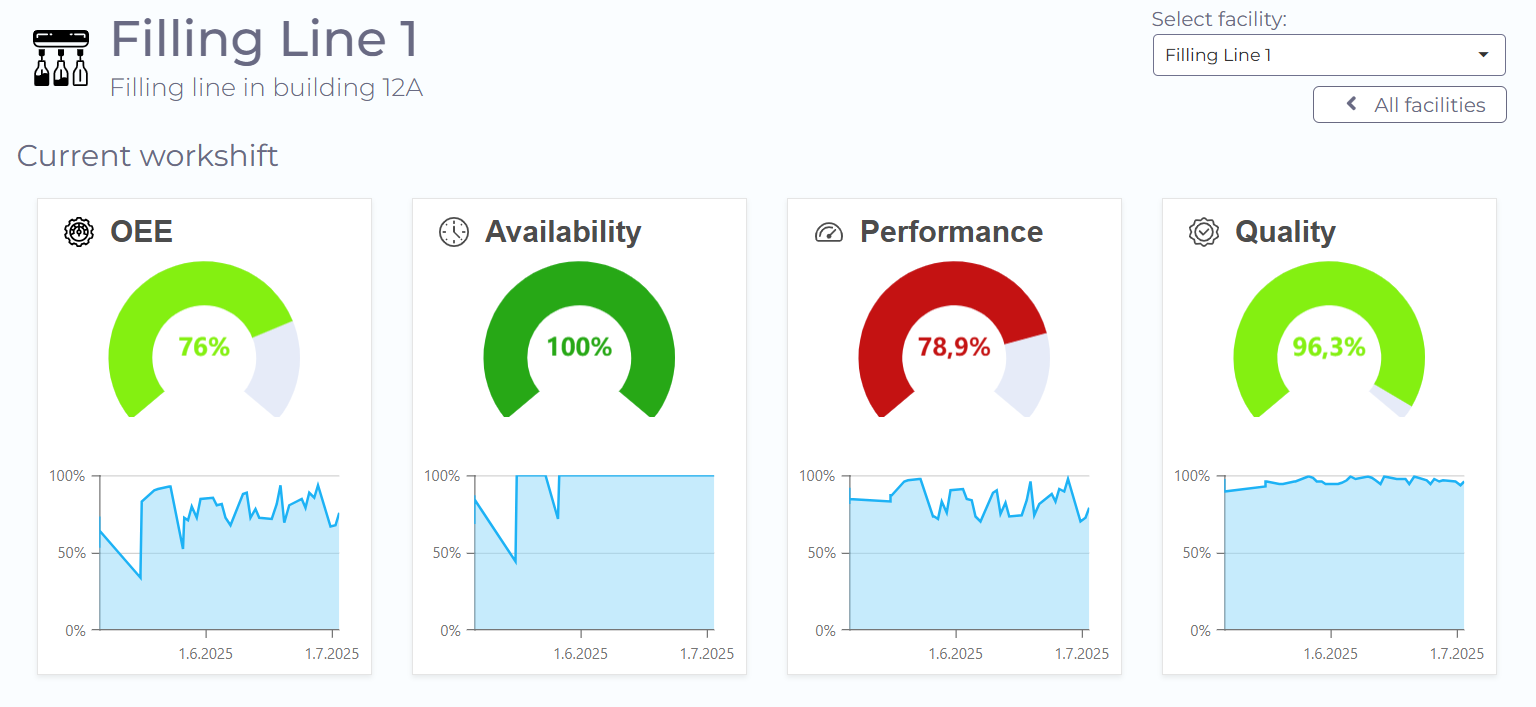

Übersicht über aktuelle OEE-Werte mit manubes KPI Cards

Berechnung

Wie wird die OEE berechnet?

Die Overall Equipment Effectiveness (OEE) kann mit der folgenden Formel berechnet werden:

Verfügbarkeit x Leistung x Qualität

Die Teilfaktoren Verfügbarkeit, Leistung und Qualität lassen sich wiederum folgendermaßen ermitteln:

Verfügbarkeit

Die Verfügbarkeit (engl.: Availability) ist der Anteil der tatsächlichen Betriebsdauer an der vorgesehenen Betriebsdauer. Sie wird berechnet, indem die tatsächliche Betriebsdauer durch die vorgesehene Betriebsdauer geteilt wird.

Der Faktor Verfügbarkeit misst Verluste durch ungeplante bzw. nicht vorgesehene Ausfälle (z.B. längere Maschinenstillstände, fehlende Operatoren, Materialengpässe) und Rüstzeiten.

Vor der Berechnung der OEE muss festgelegt werden, ab wann ein Anlagenausfall in der Verfügbarkeit erfasst wird. Üblich ist hierbei oft eine Mindestdauer von einer Minute. Kürzere Stopps gehen in den Leistungsfaktor ein.

Beispiel:

Vorgesehene Produktionszeit: 480 Minuten (Schichtlänge) – 60 Minuten (Pausenzeit) = 420 Minuten

Tatsächliche Produktionszeit: 420 Minuten (vorgesehene Produktionszeit) – 33 Minuten (Ausfälle und Rüstzeit) = 387 Minuten

Verfügbarkeit: 387 Minuten (tatsächliche Produktionszeit) / 420 Minuten (vorgesehene Produktionszeit) = 0,92 = 92%

Leistung

Die Leistung (engl.: Performance) ist der Anteil der tatsächlich produzierten Menge an der maximal möglichen Produktionsmenge. Diese maximal mögliche Menge muss vorher definiert werden. Hierzu können z.B. Angaben zur Leistung einer Anlage durch den Hersteller verwendet werden. Der englische Ausdruck „Ideal Cycle Time“ bezeichnet die schnellstmögliche Produktionszeit für eine Einheit.

Der Faktor Leistung wird u.a. durch kürzere Stopps und Verlangsamungen aufgrund von Fehlern, Staus o.Ä. verringert.

Die Berechnung des Leistungsfaktors wird komplexer, wenn mehrere Produkte an einer Anlage produziert werden.

Beispiel:

Maximale Produktionsmenge: 20.000 Einheiten (Berechnung: Ideal Cycle Time x tatsächliche Produktionszeit)

Tatsächliche Produktionsmenge: 18.000 Einheiten

Leistung: 18.000 Einheiten / 20.000 Einheiten = 0,9 = 90%

Qualität

Die Qualität (engl.: Quality) ist der Anteil der guten Produkte an der Gesamtmenge der produzierten Produkte. Als gut gelten hierbei Teile, die nicht aussortiert oder nachbearbeitet werden müssen (auch Gutmenge).

Qualitätsverluste können z.B. durch minderwertige Materialien oder aufgrund von Maschinenabnutzung entstehen.

Beispiel:

Produktionsmenge: 18.000 Einheiten

Gutmenge: 17.000 Einheiten

Qualität: 17.000 Einheiten / 18.000 Einheiten = 0,94 = 94%

Gesamtberechnung OEE

Die OEE berechnet sich, indem die Faktoren Verfügbarkeit, Leistung und Qualität miteinander multipliziert werden. Mit den oben verwendeten Beispielwerten erhalten wir also folgende OEE:

Overall Equipment Effectiveness: 0,92 x 0,9 x 0,94 = 0,78 = 78%

Probieren Sie es selbst aus (interaktiver Slider):

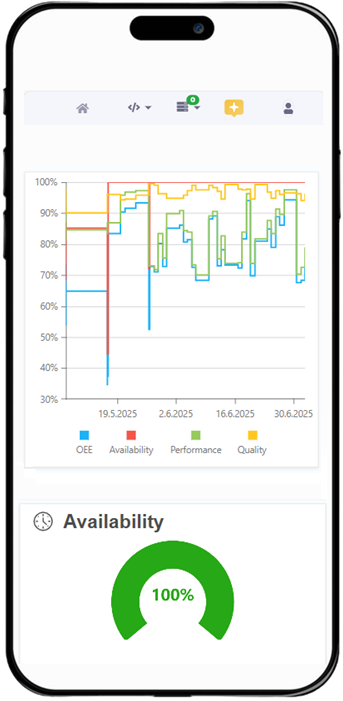

Für die Auswertung ist jedoch nicht nur die OEE-Kennzahl selbst relevant, sondern auch die Werte der Teilfaktoren. Eine typische OEE-Visualisierung stellt daher in der Regel die Werte für Verfügbarkeit, Leistung, Qualität und OEE getrennt dar.

Liegt ein korrekt berechneter OEE-Wert bei mehr als 100%, ist die tatsächlich produzierte Menge größer als die maximale Produktionsmenge. In diesem Fall muss die maximale Produktionsmenge in der Berechnung angepasst werden.

Mobile OEE-Visualisierung mit manubes

Implementierung

Wie wird die OEE in der Praxis eingesetzt?

Die OEE und ihre Teilfaktoren können einen schnellen Überblick über die Produktivität der vorhandenen Maschinen liefern und Aufschluss darüber geben, wo (möglicherweise vermeidbare) Verluste entstehen.

Dabei ist es jedoch wichtig, dass die Kennzahl an der richtigen Stelle erhoben und sinnvoll interpretiert wird.

Für welche Anlagen sollte die OEE berechnet werden?

In der Praxis sollte sie jedoch vor allem an kritischen Stellen in der Produktion erhoben werden, sogenannten „Constraints“ (engl. für „Begrenzungen“). Das sind vor allem einzelne Anlagen, welche den gesamten Produktionsoutput beschränken, da sie z.B. am langsamsten arbeiten.

Ein Fokus auf einzelne, als Constraints identifizierte Anlagen ist sinnvoll, da die Verbesserung ihres OEE mit einer tatsächlichen Produktivitätssteigerung einhergeht. Natürlich können sich diese Constraints mit der Zeit verschieben, insbesondere dann, wenn aktiv an einer Optimierung ihres OEE gearbeitet wird. Wird eine neue Anlage als Constraint identifiziert, sollte auch die Berechnung der OEE für diese Anlage erfolgen.

Wie kann die OEE interpretiert werden?

Wurde ein Wert für die OEE einer Anlage berechnet, stellt sich als nächstes die Frage, wie dieser zu interpretieren ist.

Auch wenn es theoretisch möglich ist, OEE-Werte zwischen Anlagen, Standorten oder Branchen zu vergleichen, dient die Kennzahl in erster Linie zur Identifikation von Optimierungspotenzialen. Bei der Berechnung der Werte für die Verfügbarkeit, Leistung und Qualität wird deutlich, an welcher Stelle an der Fertigung die größten Verluste auftreten und mit welchem Fokus entsprechende Maßnahmen geplant werden sollten.

Eine „blinde“ Verbesserung der OEE ist nicht immer sinnvoll. So kann z.B. eine Steigerung der produzierten Menge zu unnötig hohen Lagerbeständen führen, wenn nicht genug Nachfrage vorhanden ist.

Die Interpretation der OEE-Faktoren ist unter anderem von der Branche und der Unternehmensstrategie abhängig. In Branchen mit komplexen Fertigungsprozessen können höhere Ausschussmengen und damit ein niedrigerer Qualitätsfaktor akzeptabel sein.

Was ist ein guter Wert für die OEE?

Die Frage „Was ist ein guter OEE-Wert?“ kann nicht allgemein beantwortet werden, da dieser durch verschiedenste Faktoren wie z.B. Rüstzeiten oder die Art der verwendeten Materialien beeinflusst wird. In vielen Fällen werden jedoch Werte zwischen 80% und 90% als sehr gut angesehen.

Die Vergleichbarkeit von OEE-Werten zwischen mehreren Anlagen und Standorten sollte zumindest kritisch hinterfragt werden, da womöglich unterschiedliche Produkte hergestellt werden und andere Produktionsbedingungen herrschen. Eine Produktionslinie, die mehrere unterschiedliche Produkte produziert, wird z.B. in vielen Fällen Verfügbarkeitsverluste durch Rüstzeiten aufweisen.

Warum lohnt es sich, die OEE zu berechnen?

Der größte Nutzen der Overall Equipment Effectiveness in der Industrie liegt darin, die Quellen von Produktivitätsverlusten zu ermitteln. Sie unterstützt daher nicht nur Instandhaltungsstrategien und langfristige Prozessoptimierungen in der Produktion, sondern ermöglicht auch schnelle Reaktionen auf akute Verfügbarkeits-, Leistungs- oder Qualitätsverluste (zumindest dann, wenn OEE-Werte täglich berechnet und zur Verfügung gestellt werden).

Lückenlose Produktionsüberwachung mit manubes

manubes bietet die Möglichkeit, Prozessparameter, Kennzahlen und andere Produktionsdaten in Echtzeit zu visualisieren. OEE-Werte können auf Basis von Maschinendaten und Nutzereingaben berechnet, dargestellt und für ausgewählte Gruppen zugänglich gemacht werden.

Mithilfe intuitiver Designtools können Endanwender eigene Dashboards erstellen und bei Bedarf mit interaktiven Steuerungsmöglichkeiten verknüpfen.

Testen Sie manubes –

Kostenlos und unverbindlich

Testen Sie sämtliche manubes-Features in Ihrer persönlichen Cloud-Umgebung.