Industrielle Produktionsstandorte erzeugen riesige Mengen an Daten. Maschinensteuerungen, Sensoren, RFID-Systeme, MES und ERP sind nur einige der potenziellen Datenquellen. Doch erst die richtige Strukturierung und Visualisierung macht es möglich, Erkenntnisse aus diesen Daten zu gewinnen. Bleibt also die Frage: Lohnt sich der Aufwand?

In diesem Beitrag zeigen wir anhand von fünf praktischen Anwendungsfällen, wie produzierende Unternehmen von der Visualisierung ihrer Produktionsdaten profitieren können.

1. Datengesteuerte Entscheidungen in Echtzeit

Moderne Produktionsumgebungen sind individuell und äußerst komplex. Datenvisualisierungen in Form von gezielt zusammengestellten Dashboards können dabei helfen, trotz dieser Komplexität den Überblick zu behalten. Vor allem aber bieten sie die Möglichkeit, Probleme sofort zu lokalisieren.

- Erkennen Sie stockende Produktionslinien, bevor es zu größeren Engpässen kommt.

- Identifizieren Sie leistungsschwache Anlagen und beheben Sie Probleme umgehend.

- Reagieren Sie schnell auf Qualitätsabweichungen und minimieren Sie Ausschuss und Nacharbeiten.

Richtig eingesetzt, bieten Diagramme, Tabellen und Statusanzeigen einen Echtzeit-Überblick über Maschinenstatus, Produktionsraten und Qualitätsmetriken.

2. Analyse von Fehlerursachen

Probleme in der Produktion sind unvermeidlich. Der Unterschied zwischen einer schnellen Lösung und kostspieligen Ausfallzeiten liegt oft darin, wie vorhandene Daten analysiert werden.

Visualisierungen von Produktionsdaten eignen sich hervorragend, um verborgene Zusammenhänge aufzudecken:

- Korrelationen: Fallen Produktionseinbrüche mit bestimmten Temperaturspitzen an den Maschinen zusammen, was auf Überhitzungsprobleme schließen lässt?

- Trends: Deutet ein allmählicher Qualitätsrückgang auf einen wartungsbedürftigen Werkzeugverschleiß hin?

- Ausreißer: Gibt es ungewöhnliche Datenpunkte? Visualisierungen können Unregelmäßigkeiten in Echtzeit aufzeigen und zu einer tieferen Untersuchung ihrer Ursache veranlassen.

3. Leistungskontrolle mit OEE

Die Gesamtanlageneffektivität (Overall Equipment Effectiveness, kurz: OEE) ist eine der führenden Kennzahlen in der industriellen Produktion. Sie gliedert sich in drei Komponenten, die auch für sich allein wertvolle Einblicke in die Leistung einer Produktionsanlage liefern:

Verfügbarkeit: Die Visualisierung von Betriebszeiten und Ausfallmustern kann z.B. zur Bewertung von Wartungsplänen eingesetzt werden. Auch wird schnell deutlich, ob und wie häufig die Produktion von unerwarteten Ausfällen betroffen ist.

Leistung: Erreichen einzelne Maschinen die Produktionsziele? Visuelle Vergleiche über Schichten und/oder Anlagentypen hinweg zeigen schnell, welche Anlagen unterdurchschnittliche Leistungen erbringen.

Qualität: Die Verfolgung von Qualitätstrends zeigt z.B., ob Ausschussraten und Nacharbeiten über dem erwarteten Niveau liegen.

4. Vorausschauende Wartung

Ungeplante Ausfallzeiten sind eine große Belastung für moderne Produktionsumgebungen, wo jede Maschine eine wichtige Rolle spielt. Eine umfassende Visualisierung der Anlagenleistung im Laufe der Zeit kann Frühwarnzeichen für Probleme liefern und dabei helfen, Wartungen besser zu planen.

- Verschleiß und Abnutzung: Allmähliche Veränderungen der Vibrationsmuster oder des Stromverbrauchs können auf den Verschleiß von Komponenten hinweisen, so dass ein frühzeitiger Austausch vorgenommen werden kann.

- Schwellenwert-Warnungen: Legen Sie visuelle Warnungen fest, wenn kritische Messwerte erreicht werden, um ein zeitnahes Eingreifen vor dem Ausfall zu ermöglichen.

5. Kontinuierliche Verbesserung

Bei der Datenvisualisierung geht es nicht nur um das Hier und Jetzt, sondern auch um die Aufdeckung langfristiger Trends. Wenn Sie Ihre Schlüsselkennzahlen über Wochen, Monate oder sogar Jahre hinweg verfolgen, können Sie die Auswirkungen früherer Entscheidungen erkennen:

- Prozessänderungen: Hat die Optimierung eines Produktionsschritts zu einer spürbaren Qualitätsverbesserung geführt? Visualisierungen machen die Auswirkungen deutlich.

- Identifizikation von Engpässen: Erkennen Sie, welche Produktionsschritte immer wieder zu Verzögerungen führen, und setzen Sie Prioritäten für geplante Optimierungen.

- Benchmarking: Vergleichen Sie die Leistung verschiedener Schichten, Anlagen oder Produktionslinien miteinander. So lassen sich z.B. Maßnahmen an einzelnen Standorten auswerten und bei Bedarf ausweiten.

manubes

Innovative Cloud-Lösung für die Datenvisualisierung in der Produktion

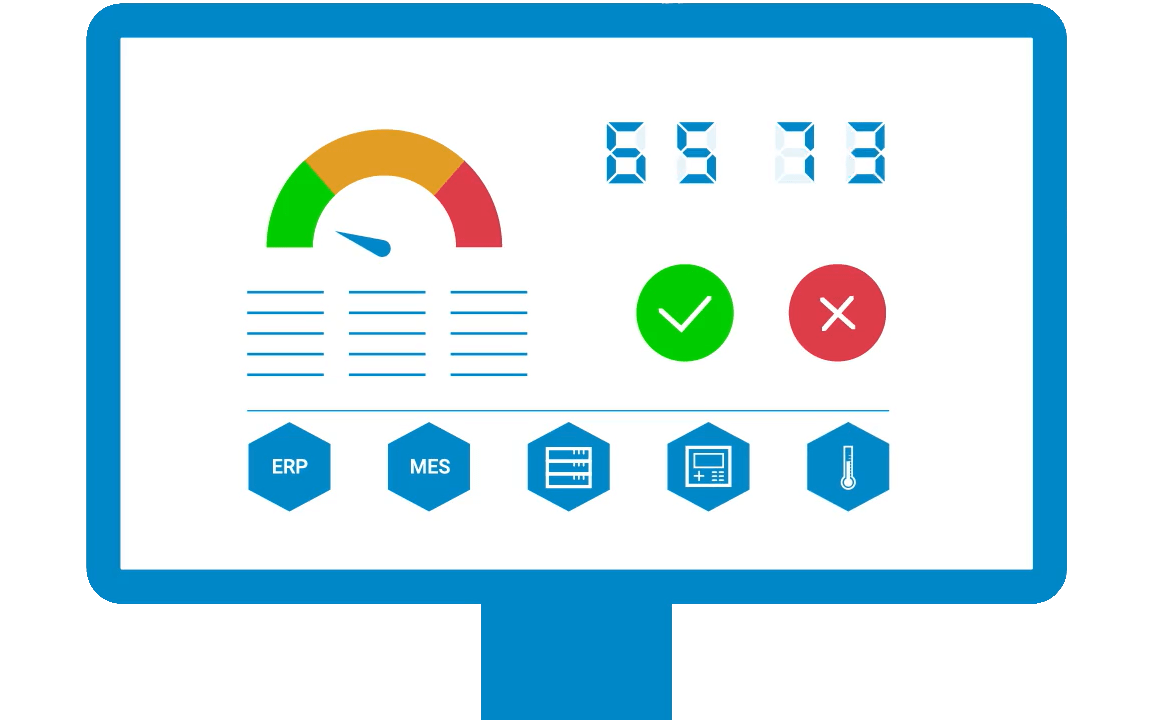

Unsere Cloud-Plattform manubes ist eine maßgeschneiderte Lösung für das industrielle Produktionsmanagement. manubes ermöglicht es Nutzern, Produktionsdaten zu sammeln und zu strukturieren, hochgradig anpassbare Echtzeit-Visualisierungen zu erstellen und verschiedene Produktionsprozesse mithilfe automatisierter Workflows zu steuern.

Dabei setzt manubes auf einfache Bedienung ohne Programmierkenntnisse (No-Code), weltweiten Zugriff und maximale Sicherheit.

Neueste Kommentare