Methoden, Tools & Maßnahmen

Kontinuierlicher Verbesserungsprozess (KVP)

Der Kontinuierliche Verbesserungsprozess (KVP) ist ein Ansatz in der Produktionsoptimierung, mit dem bestehende Prozesse schrittweise verbessert werden sollen.

Der Kontinuierliche Verbesserungsprozess (kurz KVP) ist ein Ansatz zur Identifikation und Umsetzung von Verbesserungen in Unternehmen. Er sieht vor, dass kleinere Optimierungen schrittweise und meist lokal in Teamarbeit umgesetzt werden – und stellt damit einen Gegensatz zu größeren, managementgetriebenen Innovationsprojekten dar.

Mitarbeitende ermitteln Probleme und schlagen Verbesserungen für ihre jeweiligen Fachbereiche vor, die in einem strukturierten Prozess bewertet und ggf. umgesetzt werden. Damit zielt der KVP nicht nur darauf ab, Optimierungen schneller umzusetzen, sondern auch gleichzeitig die Adoption und Zufriedenheit in den entsprechenden Teams zu steigern.

KVP ist ein Ansatz, der in der Regel durchgehend verfolgt wird und nicht auf einen bestimmten Zeitraum begrenzt ist. Er benötigt nicht nur klare Strukturen und Verantwortlichkeiten, sondern muss auch als „Philosophie“ klar gelebt werden. So muss z.B. Mitarbeitenden signalisiert werden, dass Feedback erwünscht ist und zu langfristigen Verbesserungen führt. Genauere Details zur Umsetzung finden Sie im Abschnitt KVP – Ablauf von Verbesserungen.

Ursprung des KVP – Vom Toyota-Produktionssystem zum führenden Qualitätsmanagement-Konzept

KVP zählt heute zu den Grundprinzipien des Qualitätsmanagements und ist fester Bestandteil der Qualitätsmanagement-Norm ISO 9001. Der Ansatz hat seinen Ursprung bei Toyota, wo er unter der Bezeichnung Kaizen zu einer zentralen Unternehmensphilosophie und Teil des Fertigungsprozesses wurde. Ab den 1990er-Jahren hielt er auch bei Automobilherstellern in Deutschland Einzug. Heute ist KVP in verschiedensten Branchen und Unternehmensbereichen verbreitet, z.T. auch unter Bezeichnungen wie Lean Management und Lean Production.

Umsetzung

KVP – Ablauf von Verbesserungen

Die konkrete Umsetzung des Kontinuierlichen Verbesserungsprozesses ist an keine festen Strukturen gebunden. Wichtig ist jedoch ein klar definierter Ablauf mit eindeutigen Verantwortlichkeiten und aktiver Beteiligung der entsprechenden Teams.

Folgende Schritte sind typisch für KVP-Projekte:

1. Ständige Bewertung des Status Quo

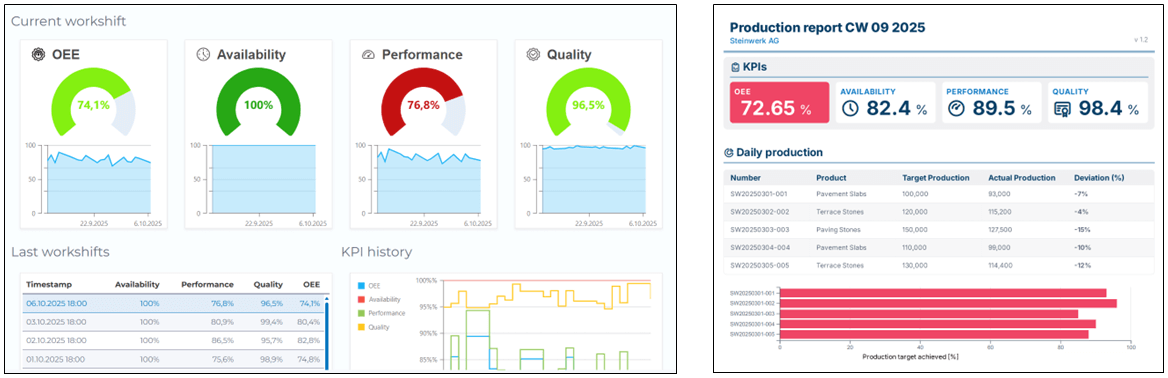

Transparenz ist eine der Grundvoraussetzungen für eine erfolgreiche KVP-Umsetzung. Geeignete Kennzahlen (z.B. OEE, Ausschussquote, Stillstandszeiten) zeigen datenbasiert auf, wo ein Unternehmen aktuell steht und wo möglicherweise Verbesserungspotenziale bestehen.

Gleichzeitig helfen sie bei der Beurteilung von Verbesserungsvorschlägen und des erwarteten Nutzens, z.B. anhand von Vergleichswerten anderer Standorte.

Dashboards und Berichte können detaillierte Einblicke in die Leistung einzelner Anlagen liefern. Hier sehen Sie ein OEE-Dashboard und einen OEE-Report, die mit manubes erstellt wurden.

2. Identifikation von Problemen oder Verbesserungspotenzialen

Mitarbeitende identifizieren Probleme, suboptimale Prozesse und Verbesserungspotenziale in ihrem eigenen Fachbereich. Als Grundlage dienen oft tägliche Erfahrungen und umfangreiche Kenntnisse der Prozesse, kombiniert mit Vergleichswerten aus früheren Perioden oder anderen Abteilungen, Soll-Ist-Vergleichen oder dem Austausch im Team bzw. mit Kunden.

Beispiele für mögliche Probleme:

- Verschwendung (Überproduktion, hohe Wartezeiten, Transportzeiten)

- Qualitätsprobleme

- Sicherheits- oder Ergonomiemängel

- Unvollständige Schulungsmaterialien

3. Erarbeitung von Lösungsvorschlägen

Der KVP-Ansatz setzt stark auf Teamarbeit. Oft werden Lösungsvorschläge gemeinsam erarbeitet (z.B. in teaminternen oder teamübergreifenden Workshops), wobei Methoden wie Brainstorming zum Einsatz kommen.

Die erarbeiteten Lösungsansätze können in verschiedene Kategorien eingeteilt werden:

- Prozessänderungen

- Anpassung der Arbeitsumgebung (u.a. Layout der Produktion)

- Standardisierung

- Technische Hilfsmittel

4. Bewertung von Lösungsvorschlägen

Eingereichte Vorschläge werden systematisch geprüft. Zu den Kriterien zählen vor allem Machbarkeit, Aufwand und der erwartete Nutzen, aber auch spezifische Risiken oder Nachhaltigkeitsaspekte.

Verschiedene Methoden können den Bewertungsprozess unterstützen und rationalisieren, z.B. anhand von Punktesystemen. Mögliche Werkzeuge sind Nutzwertanalysen, Aufwand-Nutzen-Matrizen oder auch Pilotversuche an einzelnen Maschinen.

5. Ableitung konkreter Maßnahmen und Zuweisung von Verantwortlichkeiten

Aus den angenommenen Verbesserungsvorschlägen werden konkrete Umsetzungsschritte abgeleitet und den Verantwortlichen zugewiesen. Meist werden Informationen und Status der Aufgaben mit Hilfsmitteln wie KVP-Boards oder Projektmanagement-Software verwaltet:

- Was wird konkret getan?

- Bis wann?

- Wer sind die Hauptverantwortlichen, wer unterstützt?

6. Erfolgsbewertung

Die nachträgliche Beurteilung der umgesetzten Maßnahmen ist ein zentraler Bestandteil des KVP und führt im Idealfall zu Erkenntnissen, die zukünftige Projekte beeinflussen. Auch hier sollten Daten miteinbezogen werden, z.B. Änderungen an Ausschussquoten, Stillstandszeiten oder Umfragen zur Kundenzufriedenheit (Vorher-Nachher-Kennzahlen).

Neben dem Grad der Zielerreichung werden auch eventuelle Nebenwirkungen (positiv oder negativ) dokumentiert.

Je nach Erfolg können Maßnahmen in bestehende Standards integriert oder auf weitere Standorte erweitert werden. Möglicherweise wird die Entscheidung zur Nachjustierung oder zum Start eines neuen KVP-Zyklus getroffen.

Methoden

Methoden und Werkzeuge zur Umsetzung des KVP

Als Rahmenkonzept für die Produktionsoptimierung schreibt der Kontinuierliche Verbesserungsprozess keine feste Methodik vor.

Dennoch gibt es einige Methoden, die eng mit dem KVP-Ansatz verknüpft sind. Die unten aufgelisteten Methoden haben allesamt ihren Ursprung in Japan und werden in vielen Unternehmen zur Unterstützung des KVP eingesetzt.

PDCA-Zyklus

Der PDCA-Zyklus war bereits von Beginn an eng mit dem Ansatz des Kontinuierlichen Verbesserungsprozesses verbunden. PDCA steht für Plan, Do, Check, Act (deutsch: Planen, Durchführen, Prüfen, Handeln) und beschreibt einen iterativen Prozess bei der Umsetzung von Verbesserungsmaßnahmen.

Der Fokus liegt hierbei vor allem auf der Ausweitung von erfolgreich geprüften Optimierungsmaßnahmen auf weitere Bereiche. Damit eignet sich der PDCA-Zyklus für Unternehmen, die Verbesserungen zunächst im kleineren Maßstab testen und anschließend unternehmensweit implementieren möchten.

Phasen des PDCA-Zyklus:

- Plan:

Erkennung von Verbesserungspotenzialen vor Ort, Analyse des aktuellen Status Quo und Entwicklung eines Optimierungskonzepts – alles in Zusammenarbeit mit lokalen Teams - Do:

Testen und schrittweises Optimieren des Konzepts im kleineren Stil (oft an einzelnen Arbeitsplätzen) - Check:

Sorgfältige Prüfung der Ergebnisse der lokalen Tests, bei Erfolg Freigabe für weitere Bereiche - Act:

Umsetzung der erarbeiteten und sorgfältig geprüften Maßnahme in großen Teilen des Unternehmens, Integration in Prozesse, Arbeitspläne, Schulungen etc.), Prüfung durch regelmäßige Audits

Anschließend wird wieder mit der Planungsphase begonnen.

5S-Methode

Die 5S-Methode ist ein Werkzeug zur Arbeitsplatzgestaltung, das vor allem in der Produktion Anwendung findet. Die 5 Schritte Sortieren, Systematisieren, Säubern, Standardisieren und Selbstdisziplin sollen helfen, Arbeitsplätze übersichtlicher, sauberer und sicherer zu gestalten.

Angestrebt werden Verbesserungen wie die Verkürzung von Rüstzeiten, Transportzeiten und Wartezeiten (z.B. durch schnelleren Zugriff auf Werkzeuge), aber auch Verbesserungen bei Ergonomie und Arbeitsplatzsicherheit sowie die effizientere Nutzung von Flächen.

Typische Maßnahmen bei der 5S-Methode:

- Entfernen nicht benötigter Gegenstände

- Optimierte Anordnung von Werkzeugen und Hilfsmitteln (basierend auf Mitarbeiterfeedback)

- Unmissverständliche Kennzeichnung von Aufbewahrungsorten

- Systematische und regelmäßige Reinigungsvorgänge

- Nutzung digitaler Arbeitsanweisungen und digitaler Abruf von Informationen am Arbeitsplatz

Oft wird die 5S-Methode so eingesetzt, dass neue Optimierungszyklen in regelmäßigen Abständen durchlaufen werden.

Ishikawa-Diagramm (Ursache-Wirkungs-Diagramm)

Das Ishikawa-Diagramm ist ein Werkzeug, um die verschiedenen Ursachen eines Problems oder einer erwünschten Wirkung zu identifizieren und zu strukturieren.

Ein Beispiel für den Aufbau eines Ishikawa-Diagramms ist unten abgebildet. Ein horizontaler Hauptpfeil zeigt auf ein identifiziertes Problem (oder alternativ eine angestrebte Verbesserung).

Die Hauptursachen für das Problem werden als Pfeile dargestellt, die quer auf den Hauptpfeil in der Mitte zeigen (hier Material und Mensch). Jeder Hauptursache können wiederum mit kleineren Pfeilen dazugehörige Nebenursachen zugeordnet werden.

Das Ishikawa-Diagramm soll dabei helfen,

- Die Ursachen für ein Problem vollständig herauszuarbeiten

- Eine Gliederung der Ursachen in Hauptursachen und untergeordnete Nebenursachen vorzunehmen

- Die wahrscheinlichsten Ursachen für ein Problem zu ermitteln

Kategorisierung von Ursachen nach dem 7M-Schema

Für die industrielle Produktion wurde mit den 7M eine Gliederung in typische Ursachenkategorien entwickelt:

- Mensch

- Maschine

- Material

- Methode

- Mitwelt (Umwelt, Milieu)

- Management

- Messbarkeit

Diese Kategorisierung kann je nach Anwendung um zusätzliche Faktoren ergänzt werden.

Das Ishikawa-Diagramm und das 7M-Schema unterstützen den KVP bei der Analyse der ermittelten Probleme und Verbesserungspotenziale. Die Ursachen-Wirkung-Analyse kann u.a. eingesetzt werden, um in Teamarbeit die erfolgversprechendsten Verbesserungsmaßnahmen zu finden, indem die wahrscheinlichsten Ursachen adressiert werden.

Ziele

Ziele von KVP-Maßnahmen

Generell zielt der KVP darauf ab, unnötigen Material- und Zeitaufwand (Verschwendung) zu reduzieren, Arbeitsabläufe zu vereinfachen und zu standardisieren, die Qualität von Produkten und Dienstleistungen zu erhöhen sowie übersichtliche und sichere Arbeitsumgebungen zu schaffen.

Mögliche Ziele von KVP-Maßnahmen:

- Steigerung der Produktqualität

- Reduzierung von Ausschuss

- Reduzierung von Ausfallzeiten

- Reduzierung von Transport- und Wartezeiten

- Vermeidung unnötiger Arbeitsschritte

- Erhöhung der Arbeitssicherheit und Arbeitsplatzergonomie

- Steigerung der Mitarbeiterkompetenz

- Sicherung von Wissen

KVP-Beispielmaßnahmen:

Produktionsoptimierung mithilfe digitaler Tools

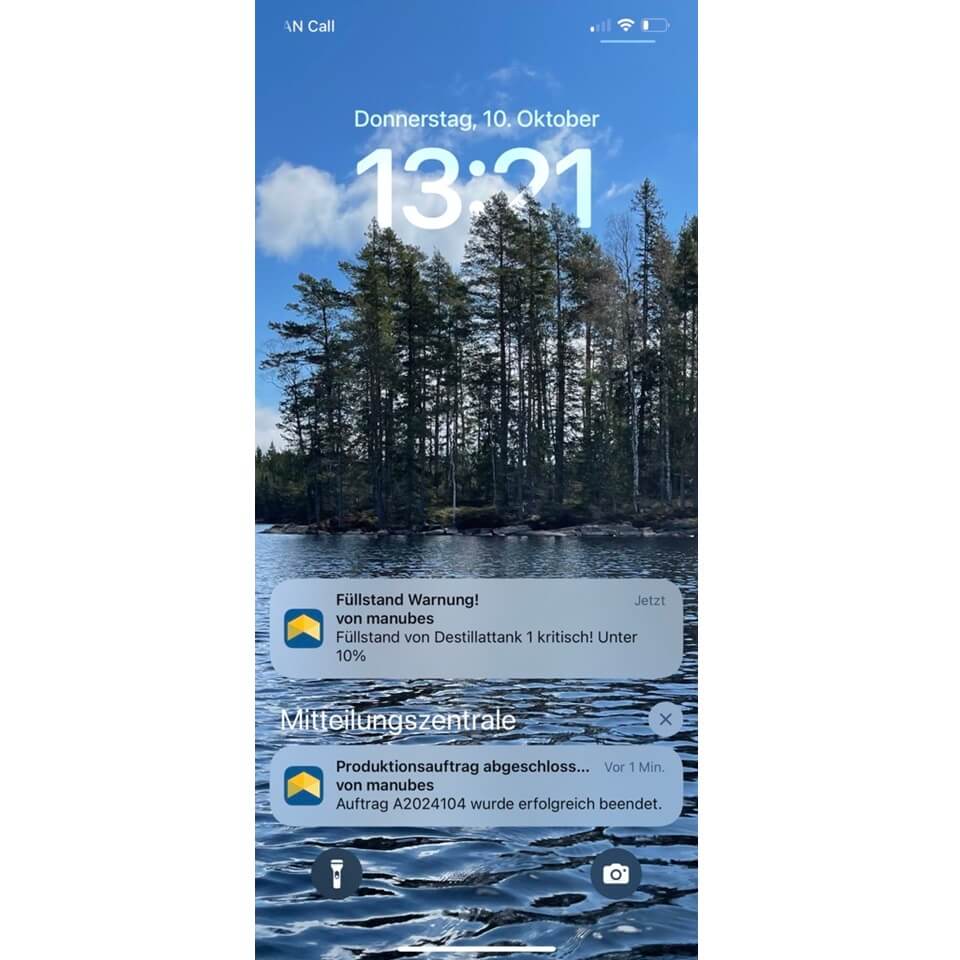

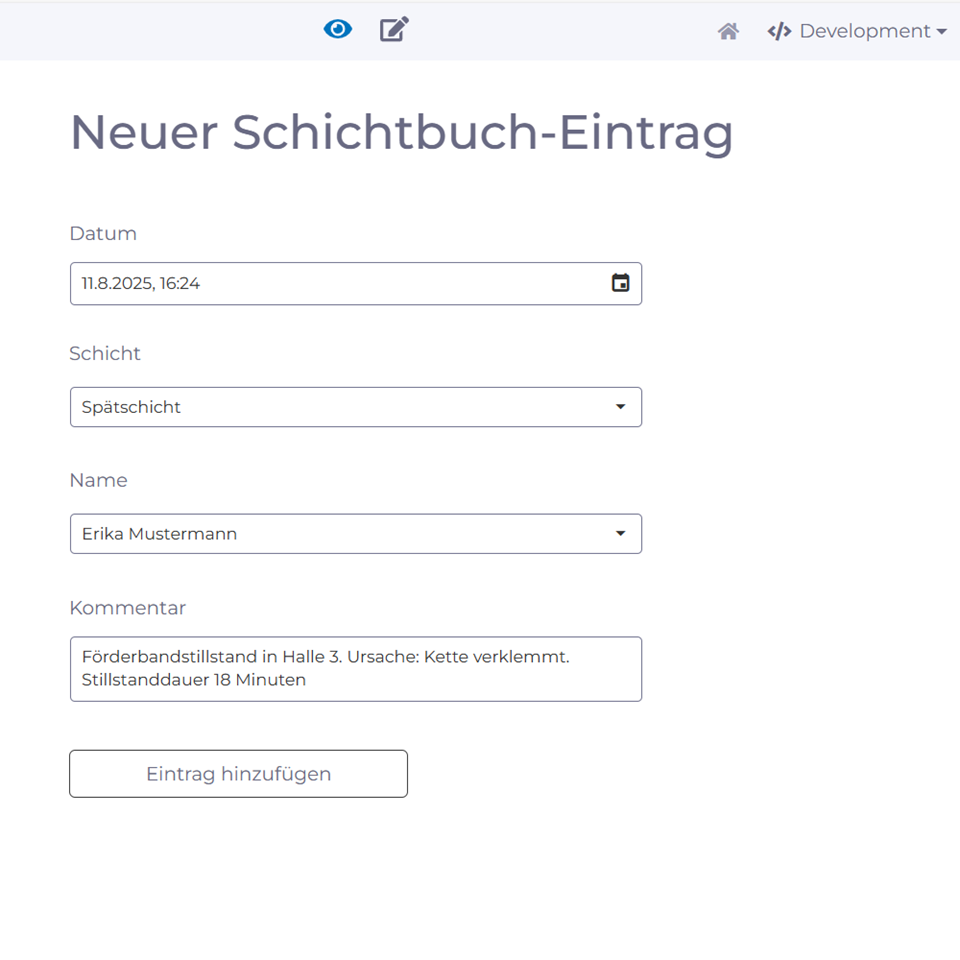

Benachrichtigungen

und Alarme

Mobile Benachrichtigungen und Alarme können Reaktionszeiten in der Produktion verbessern, indem Verantwortliche schneller informiert werden. Auslöser können Störungen, Veränderungen an Maschinenparametern, Wartungsbedarf oder eingetroffene Lieferungen sein, aber auch Produktionsfortschritte oder andere Schichtereignisse.

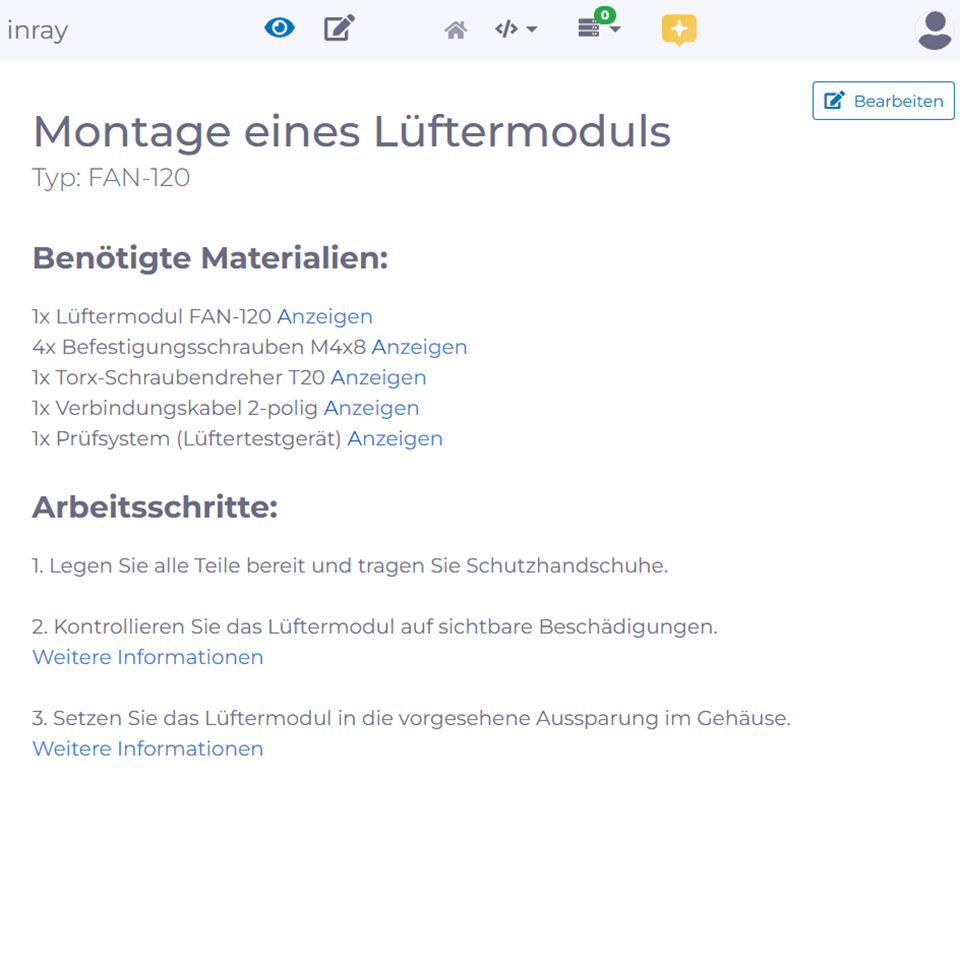

Informationsabruf

am Arbeitsplatz

QR-Codes an Maschinen und Werkzeugen können Bedienhilfen, Konfigurationen oder Fehlercodes liefern – von einfachen Hinweisen bis hin zu vollständigen Anleitungen und Dokumentationen. manubes ermöglicht es, diese Informationen auf einer zentralen Plattform zu verwalten und per Smartphone direkt am Arbeitsplatz abzurufen.

Digital unterstützte

5S-Audits

Auch die Anwendung der 5S-Methode kann durch digitale Hilfsmittel optimiert werden. Regelmäßige Arbeitsplatzbewertungen per Smartphone oder Tablet können um digitale Tools wie Fotodokumentationen, Checklisten oder Benachrichtigungen erweitert werden. Dadurch wird der Bewertungsprozess einheitlicher und Maßnahmen lassen sich leichter nachverfolgen und standardisieren.

Material-Verifikation

per Scan

Durch das Scannen von Rohstoffen, Verpackungen und anderen Materialien vor der Verwendung können Verwechslungen vermieden werden. Im Hintergrund gleicht ein automatisierter Workflow Daten ab und bestätigt, dass es sich um das richtige Material für den aktuellen Auftrag handelt.

Digitale

Arbeitsanweisungen

Anstelle von Papierordnern und Aushängen können Arbeitsanweisungen digital bereitgestellt werden. Dies ermöglicht nicht nur den Abruf auf Mobilgeräten, sondern macht es auch leichter, die Anweisungen aktuell und konsistent zu halten. Zudem sind auch Audio, Video und interaktive Inhalte möglich.

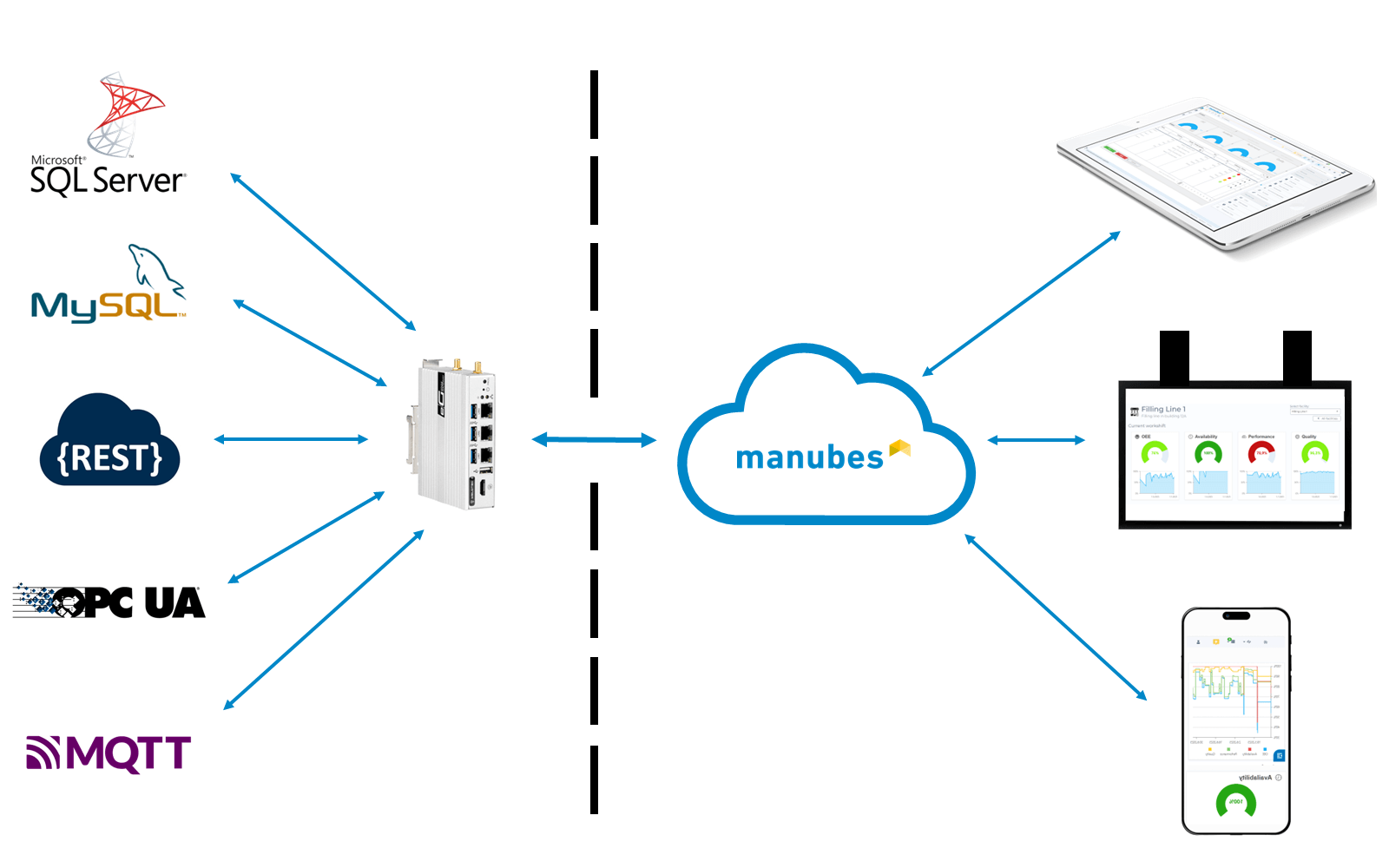

manubes

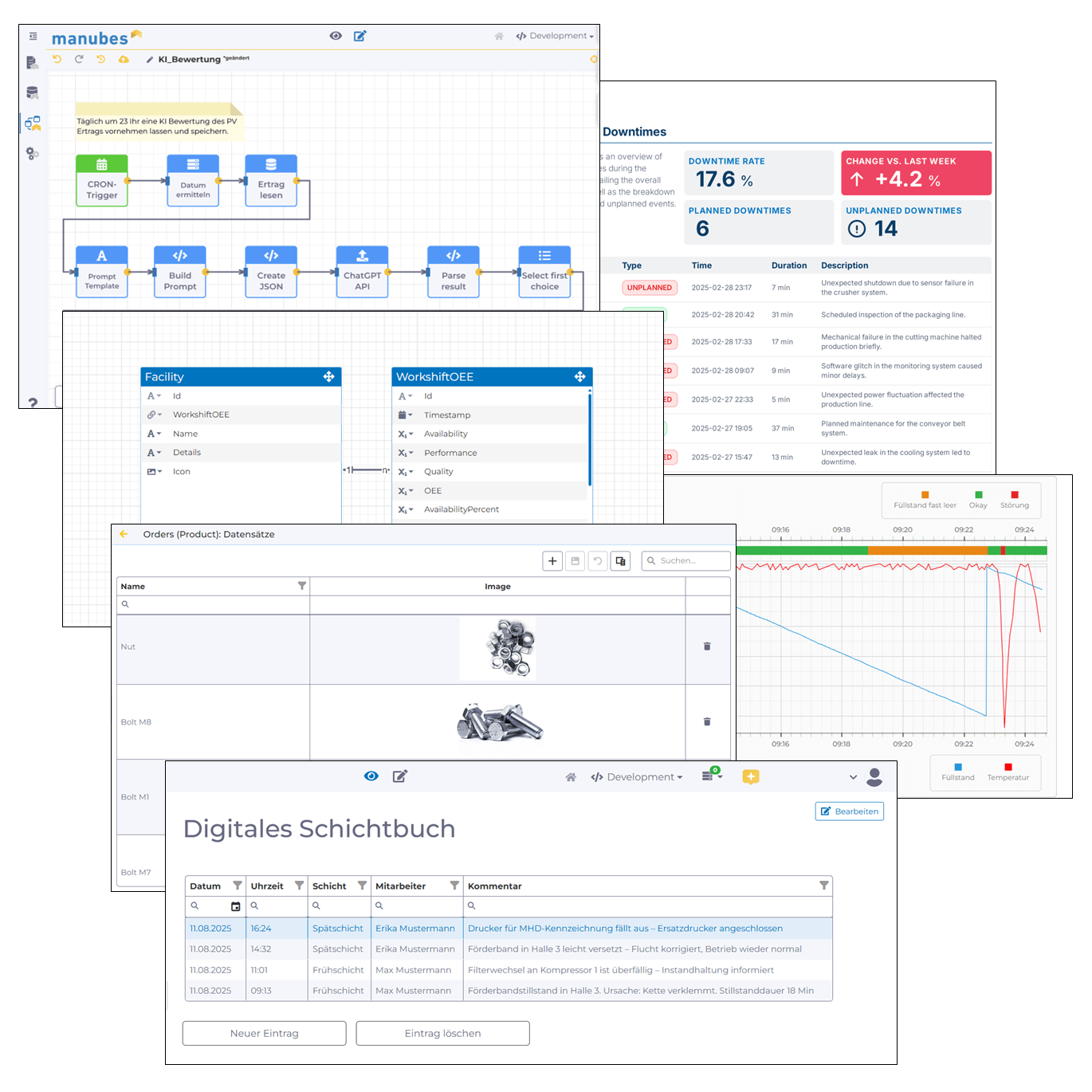

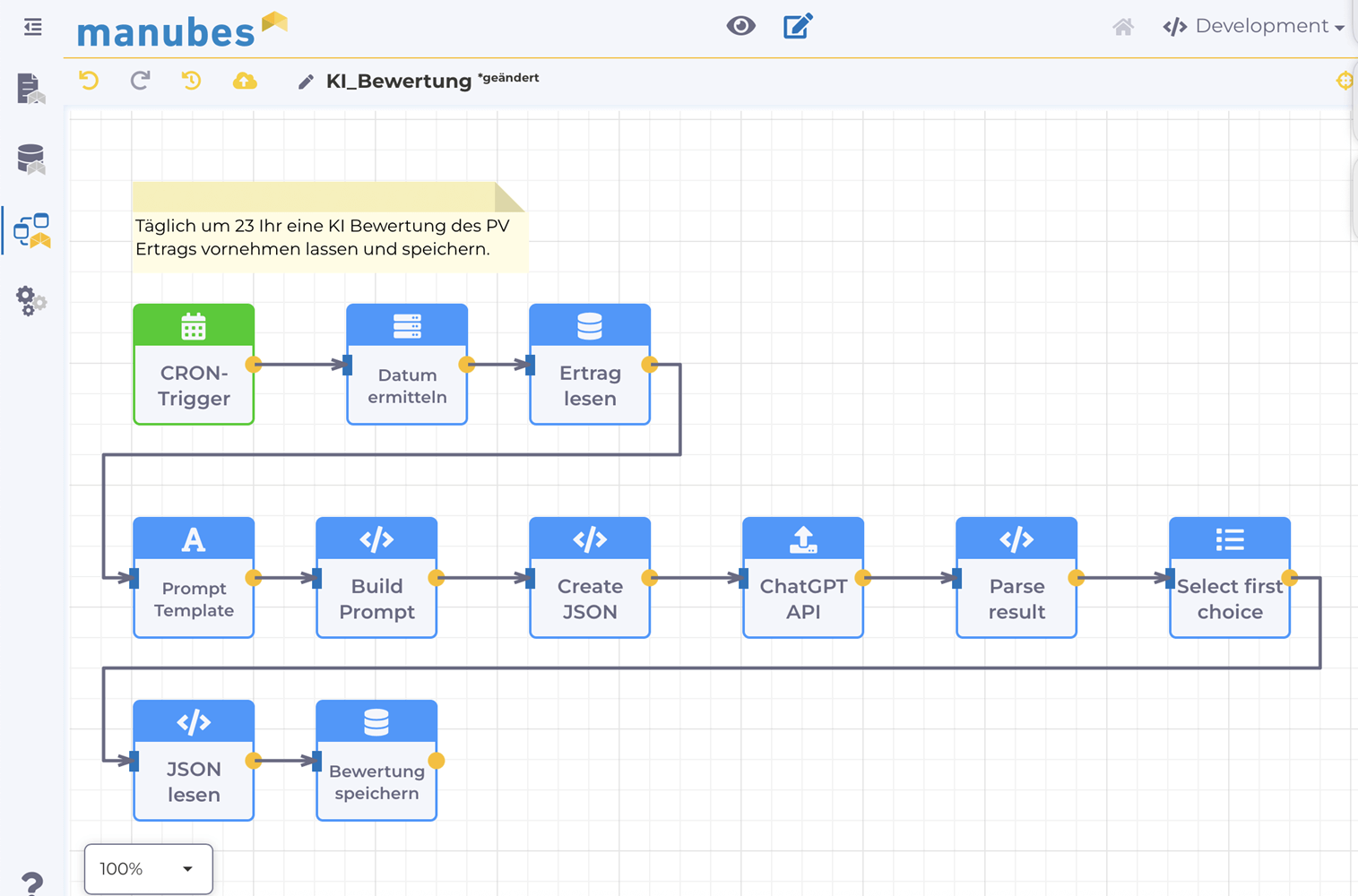

Entwickeln Sie Ihre eigenen Lösungen – manubes als flexible Plattform für die KVP-Umsetzung

manubes ermöglicht die Entwicklung digitaler Produktionslösungen auf einer zentralen Plattform. Erfassen Sie Produktionsdaten über standardisierte Schnittstellen wie OPC UA und erstellen Sie Ihre eigenen Dashboards, Workflow-Automatisierungen und vieles mehr.

Mit einfacher Bedienung, mobilem Zugriff und einem großen Funktionsumfang unterstützt manubes eine kontinuierliche Produktionsoptimierung nach dem KVP-Ansatz.

Weitere Informationen

Verwandte Artikel aus unserer Wissensdatenbank.

Maschinendatenerfassung (MDE)

Produzierende Unternehmen erfassen Maschinendaten, um Anlagen zu überwachen, Prozesse zu steuern und Produktionsabläufe datengesteuert zu optimieren. Im Rahmen eines kontinuierlichen Verbesserungsprozesses können nicht nur zusätzliche Datenquellen erschlossen, sondern auch Schnittstellen und Anbindungen standardisiert werden.

Auf unserer Wissensseite zum Thema Maschinendatenerfassung behandeln wir Arten von Maschinendaten, häufige Datenquellen, die Verarbeitung der Daten sowie konkrete Umsetzungsbeispiele.

Produktionsprozesse optimieren

Der Kontinuierliche Verbesserungsprozess (KVP) zählt zu den wichtigsten Ansätzen in der Produktionsoptimierung.

In unserem Artikel zum Thema Produktionsoptimierung gehen wir auf weitere Methoden ein und stellen fünf praktische Optimierungen vor.

Workflow-Automatisierung in der Produktion

Die Automatisierung von manuellen Arbeitsschritten und Prozessen zählt zu den effektivsten Ansätzen in der Produktionsoptimierung.

Mit manubes können Sie Ihre eigenen Workflow-Automatisierungen ganz einfach per Drag-and-Drop erstellen.

Weitere Artikel zu Themen wie Produktionsmanagement, Prozessoptimierung, Cloud/Edge Computing und Industrie-Schnittstellen finden Sie in unserer Wissensdatenbank.

Produktvideo: Lernen Sie manubes kennen

Testen Sie manubes –

Kostenlos und unverbindlich

Testen Sie sämtliche manubes-Features in Ihrer persönlichen Cloud-Umgebung.