Overall Equipment Effectiveness

OEE: Berechnung & Auswertung

Die Overall Equipment Effectiveness (OEE) ist eine der wichtigsten Kennzahlen in der Produktion. Sie misst die Produktivität von Anlagen, macht Verluste sichtbar und dient damit als Werkzeug für langfristige Optimierungen.

Definition

Was ist die Overall Equipment Effectiveness (OEE)?

Die OEE (Abkürzung für Overall Equipment Effectiveness, deutsch: Gesamtanlageneffektivität) ist eine der wichtigsten Kennzahlen in der Produktion. Sie zeigt auf, wie produktiv eine Produktionsanlage oder Produktionslinie arbeitet und an welchen Stellen Produktivitätsverluste auftreten.

In der Praxis dient die OEE sowohl zur Überwachung der Produktion und des Anlagenbetriebs als auch zur Identifizierung von Problemen und langfristigen Verbesserungspotenzialen.

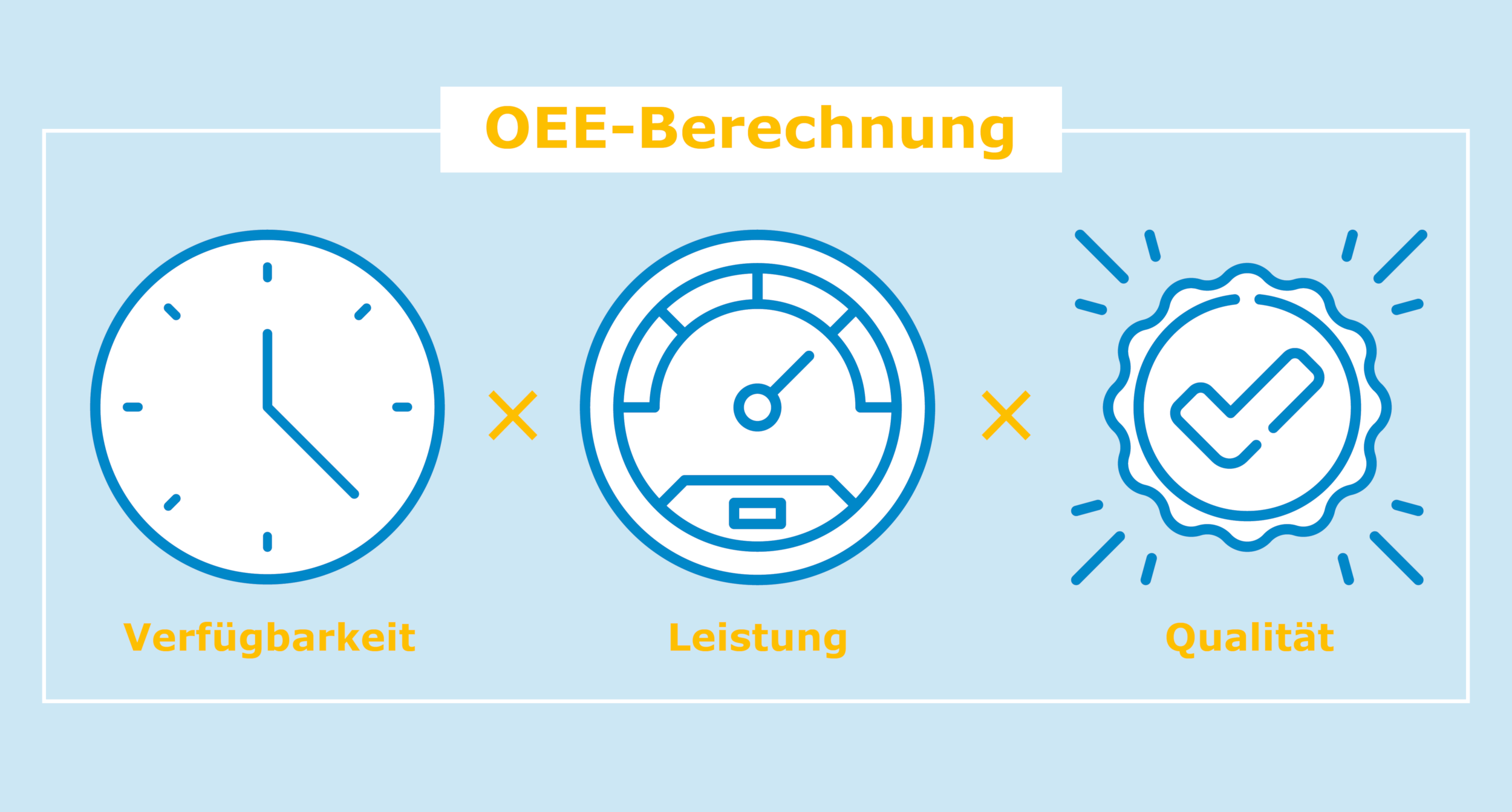

Die OEE wird in Prozent angegeben (maximal 100%) und setzt sich aus drei Faktoren zusammen, die miteinander multipliziert werden:

- Verfügbarkeit (engl.: Availability):

Anteil der tatsächlichen Produktionszeit an der geplanten Produktionszeit - Leistung (engl.: Performance):

Anteil der tatsächlichen Produktionsmenge an der maximal möglichen Produktionsmenge - Qualität (engl.: Quality):

Anteil der fehlerfreien Produkte an der produzierten Gesamtmenge

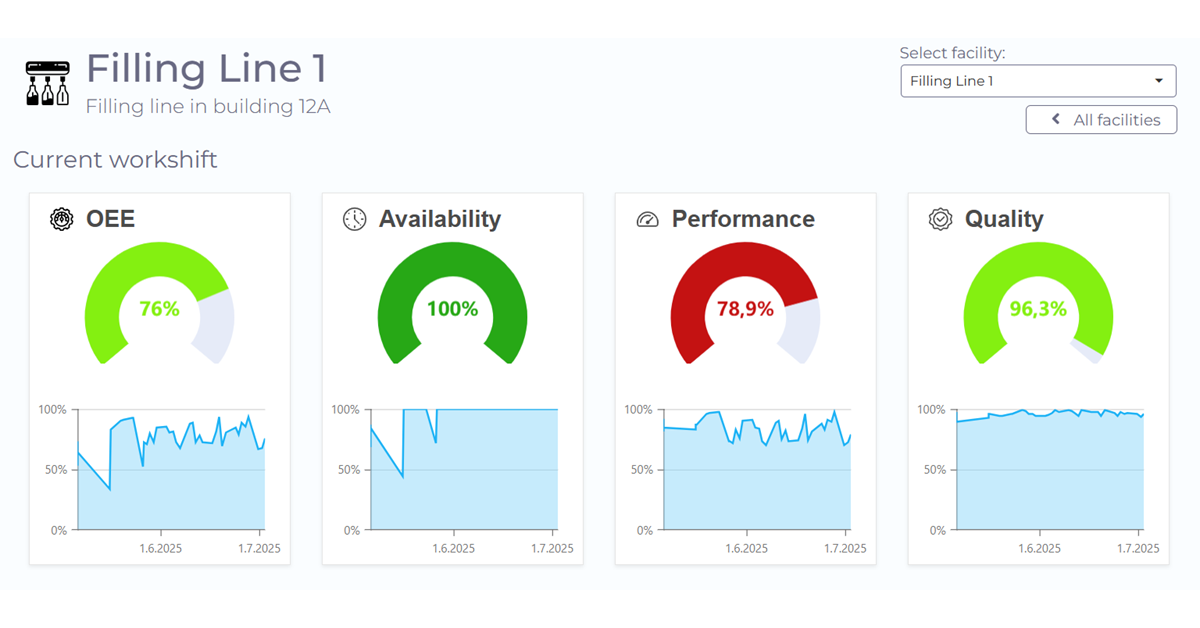

Beispiel für eine Visualisierung der OEE und ihrer Teilfaktoren mit manubes

Berechnung

Wie wird die OEE berechnet?

Zur Berechnung der OEE werden die Werte der drei Teilfaktoren Verfügbarkeit, Leistung und Qualität miteinander multipliziert.

Die Berechnungsformel lautet demnach:

OEE (%) = Verfügbarkeit x Leistung x Qualität

Sowohl die OEE als auch die einzelnen Teilfaktoren sind jeweils Prozentwerte zwischen 0% und 100%. Im Folgenden zeigen wir, was die einzelnen Teilfaktoren bedeuten und wie sie ermittelt werden.

OEE-Faktor Verfügbarkeit (Availability) – Berechnung und Bedeutung

Die Verfügbarkeit ist der Anteil der tatsächlichen Produktionszeit an der geplanten Produktionszeit.

Die Berechnungsformel lautet:

Verfügbarkeit (%) = Tatsächliche Produktionszeit / Geplante Produktionszeit

Die tatsächliche Produktionszeit (Betriebszeit) wird durch geplante und ungeplante Stillstände im Produktionszeitfenster verringert, die auch als Verfügbarkeitsverluste bezeichnet werden:

- Wartungen und Pausen innerhalb der geplanten Produktionszeit

- Geplante Rüstzeiten

- Ungeplante Ausfälle

Vor der Berechnung der OEE muss festgelegt werden, ab wann ein Anlagenstillstand in der Verfügbarkeit erfasst wird. Üblich ist hierbei z.B. eine Mindestdauer von einer Minute. Kürzere Stopps gehen in den Leistungsfaktor ein.

Berechnung der Verfügbarkeit – Beispiel

In diesem Beispiel wird eine 8-Stunden-Schicht als geplante Produktionszeit festgelegt. Die Verfügbarkeit wird hier durch verschiedene geplante und ungeplante Stillstände verringert.

Geplante Produktionszeit:

480 Minuten (Schichtlänge)

Stillstandszeiten während der Schicht:

- Pausenzeiten: 30 Minuten

- Rüstzeiten: 15 Minuten

- Ungeplante Ausfallzeiten: 38 Minuten

Tatsächliche Produktionszeit:

480 Minuten (Schichtlänge) – 83 Minuten (Summe Stillstandszeiten) = 397 Minuten

Verfügbarkeit = 397 Minuten / 480 Minuten = 0,8271 = 82,71%

In manchen Modellen werden geplante Stillstandszeiten wie Wartungen oder Pausen bereits in der geplanten Produktionszeit berücksichtigt und führen daher nicht zu Verlusten in der Verfügbarkeit. Dies ermöglicht einen Fokus auf ungeplante Stillstandszeiten.

Je nach Zielsetzung können beide Ansätze sinnvoll sein. Wichtig ist die konsequente Verwendung und Dokumentation der Berechnungsgrundlage.

OEE-Faktor Leistung (Performance) – Berechnung und Bedeutung

Die Leistung ist der Anteil der produzierten Menge an der maximal möglichen Produktionsmenge im betrachteten Zeitraum.

Die Berechnungsformel lautet:

Leistung (%) = Tatsächliche Produktionsmenge während der Laufzeit / Maximal mögliche Produktionsmenge während der Laufzeit

Der Leistungsfaktor misst demnach auch die Produktionsgeschwindigkeit (wieviele Produkte produziert die Anlage innerhalb der betrachteten Produktionszeit) und setzt diese in Verhältnis zu einer Maximalgeschwindigkeit (wie viele Produkte kann die Anlage innerhalb der betrachteten Betriebszeit maximal produzieren).

Die tatsächliche Produktionsmenge wird in der Regel direkt an der Maschine gemessen. Die Ermittlung der maximalen Produktionsmenge bzw. Maximalgeschwindigkeit ist jedoch nicht trivial. Eine Möglichkeit ist die Verwendung von Herstellerangaben, die jedoch nicht immer vorhanden oder akkurat sind. Alternativ können historische Leistungsdaten einer Anlage verwendet werden (höchste Geschwindigkeit in der Vergangenheit). In manchen Fällen kann die Maximalgeschwindigkeit auch direkt ermittelt werden, z.B. anhand physikalischer Berechnungen.

Der betrachtete Zeitraum bei der Berechnung der Leistung ist die tatsächliche Produktionszeit der Anlage, die auch in der Berechnung der Verfügbarkeit (siehe oben) verwendet wird.

Leistungsverluste entstehen durch kürzere Stopps und Verlangsamungen aufgrund von Fehlern, Staus oder Prozessinstabilitäten.

Berechnung der Leistung – Beispiel

Tatsächliche Produktionszeit:

397 Minuten (Schichtlänge minus geplante und ungeplante Ausfallzeiten)

Gemessene Produktionsmenge während der tatsächlichen Produktionszeit:

18.000 Einheiten

Maximal mögliche Produktionsmenge:

3.000 Einheiten pro Stunde

Maximal mögliche Produktionsmenge während der tatsächlichen Produktionszeit:

(3.000 x 397) / 60 = 19.850 Einheiten

Leistung = 18.000 Einheiten / 19.850 Einheiten = 0,9068 = 90,68%

OEE-Faktor Qualität (Quality) – Berechnung und Bedeutung

Die Qualität ist der Anteil der guten Einheiten an der Gesamtmenge der produzierten Einheuten. Als gut gelten hierbei Teile, die nicht aussortiert oder nachbearbeitet werden müssen (auch Gutmenge).

Die Berechnungsformel lautet:

Qualität (%) = Anzahl der Gutteile / Anzahl der produzierten Teile

Qualitätsverluste können verschiedenste Ursachen haben, darunter z.B. minderwertige Materialien, Abnutzung an der Maschine oder an Werkzeugen oder instabile Prozesse. Eine ausführlichere Betrachtung von Ausschussursachen finden Sie auf unserer Seite zur Reduzierung der Ausschussquote.

Eine Besonderheit bei der Qualität ist, dass diese nicht immer an der Anlage gemessen bzw. erkannt wird, die für Fehler verantwortlich ist. Zudem stehen Qualitätsverluste, die für eine Anlage ermittelt werden, oft auch im Zusammenhang mit vorherigen Bearbeitungsschritten an anderen Anlagen. Identifizierte Qualitätsverluste sind daher oft der Anreiz für anlagenübergreifende Fehlersuchen.

Berechnung der Qualität – Beispiel

Produktionsmenge während der tatsächlichen Produktionszeit:

18.000 Einheiten

Davon Anzahl der Gutteile:

16.983 Einheiten

Qualität = 16.983 Einheiten / 18.000 Einheiten = 0,9435 = 94,35%

Gesamtberechnung OEE – Beispiel

Basierend auf den berechneten Werten für Verfügbarkeit, Leistung und Qualität aus den vorherigen Abschnitten berechnen wir die OEE, indem wir die drei Faktoren miteinander multiplizieren.

OEE = 0,8271 x 0,9068 x 0,9435 = 0,7076 = 70,76%

Probieren Sie es selbst aus: Interaktiver Slider zur OEE-Berechnung

Einsatz und Auswertung

Verwendung und Auswertung der OEE in der Praxis

In der Praxis dient die OEE in erster Linie dazu, Verluste sichtbar zu machen – das sind alle Hindernisse, die den optimalen Anlagenbetrieb (OEE = 100%) einschränken.

Die Erhebung der drei Teilfaktoren Verfügbarkeit, Leistung und Qualität macht es leichter, die Ursachen von Problemen zu lokalisieren und weitere Analysen und Optimierungen auf bestimmte Bereiche zu fokussieren.

Auch in der kurzfristigeren Produktionsüberwachung spielt die OEE eine Rolle. Mithilfe von OEE-Dashboards können nicht nur einzelne Anlagen visualisiert und überwacht, sondern auch unterschiedliche Anlagen, Linien oder Werke miteinander verglichen werden. Dabei ermöglichen OEE-Werte einen schnellen Gesamtüberblick über die Produktivität verschiedener Bereiche.

Für welche Anlagen sollte die OEE berechnet werden?

Die größte Wirkung erzielt die OEE-Kennzahl, wenn sie an sogenannten Constraints“ (engl. für „Begrenzungen“) berechnet wird. Das sind vor allem einzelne Anlagen, welche den gesamten Produktionsoutput beschränken, da sie z.B. am langsamsten arbeiten.

Ein Fokus auf einzelne, als Engpässe identifizierte Anlagen ist sinnvoll, da die Verbesserung ihres OEE mit einer tatsächlichen Produktivitätssteigerung einhergeht. Natürlich können sich diese Constraints mit der Zeit verschieben, insbesondere dann, wenn aktiv an einer Optimierung ihres OEE gearbeitet wird.

Darüber hinaus wird die OEE auch an strategisch wichtigen Anlagen außerhalb des aktuellen Engpasses erhoben – etwa bei besonders kostenintensiven Maschinen, bei hohem Qualitätsrisiko oder bei Prozessen mit hoher Kundenrelevanz.

Grundsätzlich ist die Berechnung der OEE auch für komplette Produktionslinien oder ganze Werke möglich – allerdings verändert sich dabei die Aussagekraft der Kennzahl.

Eine linien- oder werksweite OEE fasst die Leistung mehrerer Anlagen zu einem Gesamtwert zusammen. Dadurch entsteht ein vereinfachter Überblick, der sich gut eignet, um Standorte oder Produktionsbereiche miteinander zu vergleichen, Trends zu erkennen oder Zielvorgaben auf höherer Ebene zu formulieren.

Für konkrete Verbesserungsmaßnahmen ist ein solcher Gesamtwert jedoch nur begrenzt hilfreich, da die Ursachen für Verluste in der Aggregation verborgen bleiben.

Was ist ein guter Wert für die OEE?

Ein pauschal „guter“ OEE-Wert lässt sich nicht definieren, denn die OEE hängt stark von Branche, Produktionsumfeld und Zielsetzung ab. Häufig werden Werte zwischen 80% und 90% als sehr gut angesehen.

Entscheidend ist jedoch weniger ein absoluter Vergleichswert, sondern die kontinuierliche Verbesserung: Die OEE macht transparent, wo Verluste entstehen und kann eine Orientierung für die Wirksamkeit von Verbesserungsmaßnahmen bieten.

Wie kann die OEE optimiert werden?

Die Optimierung der OEE setzt an den drei Einflussfaktoren Verfügbarkeit, Leistung und Qualität an. In der Praxis bedeutet das, Stillstände zu reduzieren, Durchlaufgeschwindigkeiten zu verbessern und Qualitätsverluste zu minimieren. Typische Maßnahmen sind die Anpassung der Wartungsstrategie und -zeitpunkte, die gezielte Verbesserung von Prozessstabilität und Mitarbeiterqualifikation sowie die Reduzierung häufiger Ausschussursachen.

Eine „blinde“ Optimierung der OEE ist dagegen nicht immer sinnvoll, da Faktoren wie Kosten in der Kennzahl nicht berücksichtigt werden. So können z.B. häufige präventive Wartungen außerhalb der Betriebszeit, ein erhöhter Personaleinsatz oder die Verwendung hochwertiger Materialien die OEE steigern, sind aber aus wirtschaftlicher Sicht nicht immer sinnvoll.

Auch eine Erhöhung der Losgrößen verringert Rüstzeiten und erhöht dadurch die Verfügbarkeit, ist aber nicht immer gewünscht und steht generell in Widerspruch mit dem Konzept der schlanken Produktion.

Nichtsdestotrotz ist die OEE ein wichtiges Werkzeug im Produktionsmanagement und die gezielte Beseitigung von Verlustquellen geht häufig mit einer langfristigen Steigerung der OEE einher.

FAQ

Weitere häufig gestellte Fragen zur OEE

Kann die OEE bei über 100% liegen?

Nein, der Maximalwert für die OEE liegt bei 100%.

Wenn eine OEE-Berechnung einen Wert über 100% ergibt, deutet dies darauf hin, dass die maximale Produktionsmenge/-geschwindigkeit bei der Berechnung des Leistungsfaktors zu niedrig angesetzt wurde.

Was ist der Zusammenhang zwischen OEE und TPM?

Total Productive Maintenance (TPM) ist ein Konzept für die Produktionsoptimierung, das auf die vollständige Vermeidung von Verlusten, Verschwendung, Sicherheits- und Umweltrisiken hinarbeitet, indem Mitarbeitende stärker in Instandhaltungsprozesse eingebunden werden. Die OEE und ihre Teilfaktoren sind wichtige Kennzahlen für TPM, die Maßnahmen messbar machen sollen.

Wie werden die Daten zur Berechnung der OEE gesammelt?

Die Daten zur Berechnung der OEE und ihrer Teilfaktoren werden heute vielerorts automatisiert erfasst. Maschinensteuerungen (SPS) stellen Daten zu Betriebszeiten und Produktionsmengen bereit. Informationen über die Anzahl der Gutteile bzw. Ausschuss können ebenfalls automatisiert (z.B. Prüfstationen, Kamerasysteme) oder manuell/unterstützt durch Bedienereingaben erhoben werden.

Optimieren Sie Ihre Produktion mit manubes

manubes bietet eine zentrale Plattform für Datenmanagement, Visualisierung und workflow-basierte Prozessautomatisierung.

Produzierende Unternehmen erhalten Zugriff auf innovative Werkzeuge zur Entwicklung eigener Lösungen – zugeschnitten auf die Anforderungen der Produktionsumgebung.

Produktvideo: Lernen Sie manubes kennen

Testen Sie manubes –

Kostenlos und unverbindlich

Testen Sie sämtliche manubes-Features in Ihrer persönlichen Cloud-Umgebung.